Нож для обрезки монтажной пены: Чем лучше всего обрезать монтажную пену?

Инструменты, необходимые для установки межкомнатной двери

При установке межкомнатных деревянных дверей используется большое количество ручного и электроинструмента.

Ручной инструмент, используемый в процессе установки межкомнатной двери

- Карандаш строительный, простой. Используется для нанесения разметки на заготовки дверной рамы, наличников и отметки мест крепления фурнитуры.

- Рулетка измерительная 3/5 метров. Применятся для измерительных работ — дверной проем, длинна наличника, месторасположение фурнитуры и т.д.

- Штангенциркуль с глубиномером («Колумбус»). Используется для измерения глубины посадки ответной части замка, настройки электроинструмента и многих других точных измерений.

- Угольник строительный 250 мм. Используется для проверки углов дверной рамы, разметки крепления фурнитуры, настройки электроинструмента.

- Уровень пузырьковый до 500 мм, Уровень такого размера оптимально подходит для измерения точек крепления коробки к дверному проему.

- Стамески плоские с шириной полотна 10, 16, 20 и 32 мм, необходимы для врезки фурнитуры.

- Стамески полукруглые с шириной полотна 10, 12, 16 и 18 мм. Применяются для подгонки фланцев замков.

- Молоток с круглым бойком весом 0,2 и 0,4 кг.

- Киянка из белой (черная оставляет следы) резины или каучука.

- Шило.

- Отвертки шлицевые плоские с длиною жала 150 мм и шириною шлицев 4 и 6 мм. Могут пригодиться для настройки защелок, демонтажа старых петель.

- Отвертки крестовые

- Фомка с гвоздодером. Очень необходимый инструмент для демонтажа старой двери, коробки и наличников.

- Пистолет для монтажной пены.

- Пистолет под герметик.

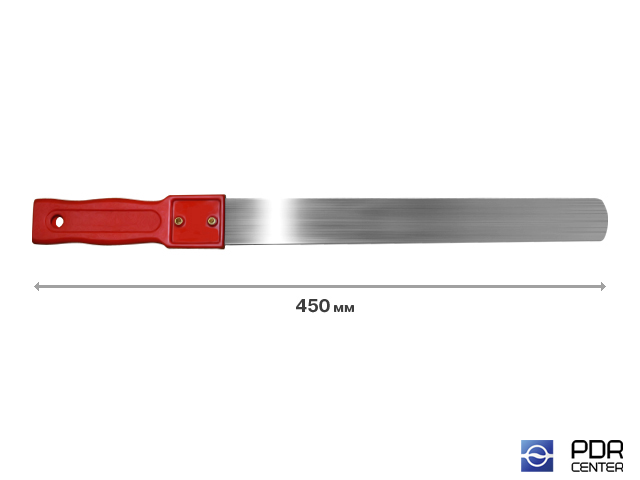

- Нож для обрезки монтажной пены.

Электроинструмент:

- Дрель с патроном от 1,5 мм до 13 мм. Она будет использоваться для сверловки различных отверстий: как под врезку фурнитуры, так и под различные крепления. Если в дрели есть опция регулировки оборотов и

- Аккумуляторная дрель (шуруповерт). Применяется для более точного завинчивания шурупов, саморезов и другого крепежа.

Перфоратор. Его можно использовать для выравнивания и расширения дверного проёма, сверловки отверстий под крепления коробки (дюбеля).

- Угловая шлифмашинка (болгарка). Может быть использована для расширения проемов в санузле, если положена плитка, демонтажа выступающих арматур и вмурованных гвоздей. Также служит для отпилки квадратов по длине под фалевые ручки и фиксаторы. При установке на нее лепесткового диска может быть использована при подгонке наличника к кривым стенам.

- Электролобзик. Применяется, когда нужно отпилить наличник волной, т. е. криволинейно по стене.

- Циркулярная дисковая пила (паркетка). Служит для прямолинейного и продольного распила наличника, доборов, коробок в тех случаях, когда проемы выходят за рамки стандарта.

- Торцовочная пила (

- Ручной фрезер. Служит для врезки фурнитуры, выбирания четвертей (паза) под доборы, подрезке полотен по высоте.

- Электрорубанок. Необходим для точной подгонки наличников и доборов под кривые невертикальные стены проемов.

Расходные материалы для монтажа деревянной двери:

- Сверла спиральные по дереву диаметром от 2,5 мм до 13 мм.

- Сверла спиральные по дереву с проточкой 14 мм, 15 мм, 16 мм, 18 мм.

- Свёрла перьевые от 10 мм до 25 мм.

- Свёрла короночные с внешним диаметром 48 мм и 55 мм.

- Битодержатель с магнитным основанием, для более удобного закручивания шурупов, саморезов и винтов.

- Зенкер приспособление дл того чтобы делать углубление в материале, под потайную шляпку самореза или винта.

- Биты PZ1, PZ2, Ph3, Ph4.

- Буры для перфоратора 6х210х150 мм, 8х210х150 мм, 10х210х150 мм.

- Пики и зубила для перфоратора, нужны для расширения проемов.

- Отрезные диски для болгарки по металлу, плитке, бетону.

- Пилки для электролобзика. Нужны для смешанного и продольного пиления древесины и древесноплитных материалов.

- Диски для циркулярной дисковой и торцовочной пил по дереву, ламинату, для чистого и грубого пила.

- Фрезы для ручного фрезера: пазовые с хвостовиком 8, 12, 14, 15, 16, 18, 20, 21, 22, 25 мм.

- Удлинитель сетевой 10-15 метров.

- Скотч малярный

Задача утепления пола и межэтажных перекрытий

Укладка напольных покрытий прямо на бетонную плиту перекрытия, ещё сравнительно недавно считалась нормальной практикой. В результате полы получались холодными, ни о каком комфорте говорить не приходилось.

Тепло на уровне

Сегодня без дополнительного утепления полы в доме уже не оставляют. И дело не только в том, что жизнь с холодными полами весьма далека от современного понимания комфорта. В таком случае даже самая совершенная система отопления не поможет.

Причём потери столь драгоценного в зимний период тепла через не утеплённые полы по разным оценкам могут достигать 20% от всего объёма теплопотерь здания. А это, учитывая существующие затраты на отопление, попросту «деньги на ветер».

Ассортимент материалов, которые сегодня используются для утепления загородного дома, достаточно широк, так что самостоятельному застройщику порой очень трудно выбрать подходящий для конкретных задач утеплитель. Главное, что нужно учесть, что под бетонный пол можно укладывать только плотные утеплители, не склонные к водопоглощению и способные выдержать предполагаемые нагрузки. Ничего нового выдумывать здесь не требуется — есть надёжные материалы и проверенные решения.

Утепление пола первого этажа

Утепление пола в квартире или частном доме обеспечивает устройство наиболее комфортного жилого пространства и снижение затрат на отопление. Полы, уложенные по грунту, утепляются в любом случае. Если подвал не отапливается, то стоит утеплить и перекрытие первого этажа. Межэтажные перекрытия в многоквартирном доме есть смысл дополнительно утеплять только в том случае, если принято решение по обустройству тёплых полов в помещениях. Если этого не сделать, тёплый пол по большей части будет обогревать потолок соседей снизу, а не пол под ногами.

Межэтажные перекрытия в многоквартирном доме есть смысл дополнительно утеплять только в том случае, если принято решение по обустройству тёплых полов в помещениях. Если этого не сделать, тёплый пол по большей части будет обогревать потолок соседей снизу, а не пол под ногами.

Оптимальным вариантом станет экструзионный пенополистирол, который обладает необходимой прочностью и стойкостью к воздействию высоких нагрузок. Крайне низкая теплопроводность этого материала означает, что для достижения необходимого эффекта потребуется уложить слой утеплителя минимальной величины. Что особенно важно для городских квартир ввиду накладываемых высотой потолков ограничений. Это одно из главных свойств теплоизолирующего материала. Такой плитный утеплитель прост в монтаже, его удобно кроить ножом или ножовкой с мелким зубом, он не крошится, устойчив к влажности, микроорганизмам и грызунам, не выделяет в атмосферу помещений вредных веществ.

Самым насыщенным по составу и объёму работ является процесс утепление пола первого этажа по грунтовому основанию. Его и стоит рассмотреть более досконально.

Его и стоит рассмотреть более досконально.

Полы по грунту

Для начала необходимо подготовить стабильное ровное основание. Для этого, в зависимости от планируемого уровня готового пола, вынимается существующий грунт. Владельцев старых домов обычно интересует вопрос, можно ли выполнить утепление пола, не проводя глобальной переделки существующей конструкции. Конечно, если существующая бетонная стяжка имеет необходимую прочность, не крошится и не отслаивается, теоретически, уложить теплоизоляцию можно и на неё, по типу утепления подвального перекрытия. Однако для достижения желаемого результата необходим слой теплоизоляции величиной не менее 50 мм.

Учитывая все последующие слои, скорее всего, придётся поднимать уровень пола, а значит, предстоит как-то решать вопрос с дверными проёмами и так далее. Так что лучшим решением всё же будет вскрытие и удаление существующих полов и обустройство нового утеплённого основания. Итоговая толщина «пирога» утеплённого пола по грунту составляет как минимум 500-550 мм. На эту величину и потребуется углубиться.

На эту величину и потребуется углубиться.

Первым делом насыпается гравийное или щебеночное основание размером не менее 300 мм. Засыпать обычный грунт не стоит, так как в дальнейшем хорошо есть риск проседания всей конструкции пола. Засыпку необходимо равномерно распределить по всей поверхности получившегося углубления. Главное выдержать необходимую толщину слоя и одинаковый уровень. Очень важно хорошо утрамбовать этот слой, для чего предпочтительнее использовать специальное оборудование.

Следующим слоем насыпается строительный песок величиной в 100 мм. Именно плотность и ровная поверхность песчаной подушки и станет той основой, на которую в дальнейшем будет уложен плитный утеплитель. Требуется тщательно контролировать поверхность при помощи уровня.

Укладка песка производится с одновременной его трамбовкой по всей площади помещения. Влажный песок трамбуется намного лучше сухого, поэтому, чтобы добиться наилучшего результата, песок желательно хорошо увлажнить. По окончанию трамбовки уровень подушки и «горизонт» стоит ещё раз перепроверить.

По окончанию трамбовки уровень подушки и «горизонт» стоит ещё раз перепроверить.

Между щебнем и песком рекомендуется уложить разделительный материал — геотекстиль. Дело в том, что даже утрамбованный песок под воздействием микро вибраций может понемногу проседать в щебеночную засыпку. Геотекстиль не позволит этим сыпучим материалам перемешаться.

На тщательно подготовленную песчаную подушку и укладываются выбранные экструзионные плиты. Самое главное в этом процессе произвести их плотную стыковку, для этого предусмотрена специальная форма краёв плит с выборкой четверти. Толщина слоя подбирается в зависимости от ситуации. В нашем климате лучше уложить 100-120 мм экструдированного пенополистирола, в этом случае пол точно будет надёжно утеплён. Два-три слоя материала, уложенных со смещением стыков, предпочтительнее одного более толстого слоя утеплителя.

Основная задача — уложить утеплитель максимально плотно. Экструзия прекрасно режется любым подходящим строительным инструментом, поэтому плотная укладка даже вдоль неровных стен обычно не составляет труда. Все неплотные стыки и зазоры по периметру помещения лучше заполнить монтажной пеной. Её излишки после застывания можно срезать обычным ножом.

Все неплотные стыки и зазоры по периметру помещения лучше заполнить монтажной пеной. Её излишки после застывания можно срезать обычным ножом.

После обрезки монтажной пены поверхность утеплителя укрывается гидроизоляционным слоем. Зачастую для этого используют плотную парниковую плёнку, укладывая её с перехлёстом полотен на 150 мм.

Гидроизоляция исключает попадание цементного «молочка» из укладываемой сверху стяжки в зазоры между плитами. Все стыки обязательно проклеивают строительным скотчем. Необходимо учесть, что гидроизоляция должна заходить на стены выше планируемого уровня будущей бетонной стяжки, тот есть как минимум на 200 мм. Обрезать её затем в уровень пола труда не составит. Плёнку лучше также «прихватить» скотчем к стенам.

Поверх гидроизоляции укладывается бетонная стяжка. Её толщина располагается в пределах от 50 до 80 мм. Оптимальный вариант, учитывающий разнообразные нагрузки на полы жилых помещений, равен 70 мм. Перед укладкой стяжки по всему периметру помещения обустраивают особый температурный шов, предохраняющий бетон от появления трещин при температурных деформациях.

В этом качестве может выступать специальная демпферная лента, которую можно наблюдать во всех «телеремонтах». Можно использовать и нарезанный на полосы в размер толщины стяжки всё тот же плитный утеплитель. Температурный шов необходим, игнорировать это требование технологии не следует. Особенно важно выдержать температурный зазор в 10-15 мм вдоль стен при заливке «тёплого пола».

Повысить прочность бетонной стяжки и снизить вероятность её растрескивания поможет армирующая сетка. Зачастую используют стальную, обязательно сварную армирующую сетку с размером ячейки 50-70 мм и толщиной проволоки не менее 3 мм. Можно использовать и более современные армирующие материалы, сетку на основе стеклопластиковой арматуры или полимерную в рулонах. Разложенные по всей площади помещения сетки можно стянуть между собой проволокой.

Маячки позволяют залить практически идеально ровную стяжку. Для этих целей можно использовать отрезки трубы, выставленные на заданном уровне на растворные «пирамидки». После застывания смеси можно приступать к заливке стяжки.

После застывания смеси можно приступать к заливке стяжки.

Подготовленный раствор равномерно распределяется между двумя маячками, а его излишек «срезается» правилом. Заливать стяжку лучше полосами. Обычно ширина полос выбирается исходя из удобства работы и длины имеющихся правил, но не более двух метров шириной. Сначала заливают чётные (или нечётные) полосы. После схватывания раствора трубы вынимают и в качестве маяков выступают уже залитые полосы бетона.

На готовое высохшее основание можно укладывать любое декоративное напольное покрытие.

Статья опубликована в журнале «Дом Идей» от 14 мая 2017 г.

Ссылка на оригинальный формат статьи : http://domidei.ru/articles/zadacha_utepleniya_pola_i_mejetajnyh_perekrytiy

Мега удобный нано нож для сегментных лезвий

Очередной раз подправлял распечатанную модель простым ножем со сменными лезвиями и размышлял какой он большой и не удобный для маленьких дел. В интернете все рекомендуют ножи Olfa для удобства и качества, но ценник в 10$ на простые лезвия (пусть и хорошие) + сам нож весьма дорог сподвиг напрячься воображение и 3д редактор.

Начнем с лезвий. Я недавно купил лезвия в строительном магазине. Ничего на них особо не было написано, стоили около 1$ (18мм ширина). Особо не обращал внимание на них, но недавно ставил окно в комнате и нужно было обрезать излишки монтажной пены. В среднем лезвие нужно было отламывать при отрезе в 1м мягкой воздушной пены. Ужас. Мне кажется, из пластика лучше бы держалась заточка. Вспомнил, что когда-то покупал и тестировал лезвия, которыt были очень хороши. Вот они:

Стоит 1,5$. В итоге я сделал вывод, что у хороших лезвий производитель должен указать:- марку стали

- толщину лезвий (меньше 0,5мм я бы не советовал)

Вариант супер нано

Историю версий можно проследить по фото: В начале думал просто о небольшом ‘наболдашнике’ на кусочек лезвия, но его держать очень не удобно. Решено было сделать максимально удобный для стандартного хвата рукой нож. Для этого задействовал пластелин ребенка. Сдавил, прикинул, в итоге родилась идея треугольника, со скругленными гранями (1 оставил прямой для простоты печати).

Далее думал о защите лезвия при переноске / хранении. Хотелось, чтобы можно было еще пару запасных лезвий держать на черный день там, история версий:

Сделал еще просто ‘пипку’ — простые ножны без изысков:

И в завершении захотелось максимального комфорта руке в ущерб размерам. Родилась версия мини:

Все ножи рассчитаны на сегменты лезвий в 9мм:

Файлы моделей можно скачать тут.

Для этого задействовал пластелин ребенка. Сдавил, прикинул, в итоге родилась идея треугольника, со скругленными гранями (1 оставил прямой для простоты печати).

Далее думал о защите лезвия при переноске / хранении. Хотелось, чтобы можно было еще пару запасных лезвий держать на черный день там, история версий:

Сделал еще просто ‘пипку’ — простые ножны без изысков:

И в завершении захотелось максимального комфорта руке в ущерб размерам. Родилась версия мини:

Все ножи рассчитаны на сегменты лезвий в 9мм:

Файлы моделей можно скачать тут.Отделка откосов гипсокартоном своими руками

Вот вы, наконец-то, заменили старые деревянные окна на новые пластиковые. Теперь следует задуматься о таком виде отделочных работ, как отделка откоса гипсокартоном.

Постепенное развитие строительной отрасли привело к тому, что сейчас наиболее популярным в промышленном и гражданском строительстве стало использование пластиковых окон ПВХ.

Необходимые приготовления и инструменты

Итак, начать следует с приобретения необходимых для такого типа ремонтных работ материалов и инструментов, а именно:

- Листы гипсокартона;

- Клей для гипсокартона;

- Канцелярский нож;

- Емкость, для того чтобы замешивать клей;

- Шпатель для нанесения клеящей массы;

- Уровень строительный;

- Грунтовый раствор;

- Карандаш;

- Рулетка;

- Мелкая наждачная бумага;

- Шпатлевка;

- Шпатель.

Для начала необходимо удалить излишнюю пену вокруг новых окон при помощи канцелярского ножа.

Чем острее нож, тем проще срезать пену, но при обрезке кончик ножа непременно будет соприкасаться с кирпичной кладкой и притупляться вследствие этого, именно поэтому его кончик следует порой обламывать, для того чтобы монтажная пена резалась проще.

При этом длина лезвия, естественно, уменьшается и пену обрезать становится не особо удобно, в особенности если ее выступило довольно много, но, однако, для обрезки монтажной пены на 1-ом оконном либо дверном проеме, как правило, достаточно и 1-ого лезвия. Обрезать пену следует не ранее чем истекут сутки со дня ее задувки на окно.

Обрезать пену следует не ранее чем истекут сутки со дня ее задувки на окно.

После того как с пеной будет покончено, на кирпичную кладку необходимо нанести грунтовый раствор, для того чтобы улучшить адгезию, или, иными словами, прилипание.

Пока грунтовый раствор впитывается, следует нарезать листы гипсокартона. Для этого понадобится обыкновенный канцелярский нож, карандаш, рулетка и уровень. При помощи рулетки нужно определить размер и поставить на гипсокартоне разметки карандашом сверху и снизу, приставить к точкам уровень и соединить их в одну линию.

Далее по данной линии следует несколько раз пройтись канцелярским ножом, сильно на него надавливая. Затем нужно будет просто переломить гипсокартонный лист по линии среза и отшлифовать края наждачной бумагой.

После этого монтажную пену необходимо заделать раствором цемента, для того чтобы предотвратить ее разрушение и ликвидировать возможные микроотверстия.

Также следует уделить пристальное внимание наружной части окна.

Необходимо учесть, что для наружной отделки гипсокартонные листы совсем не подойдут, поэтому придется воспользоваться штукатуркой либо листовым полистиролом.

Полистирол, естественно, является идеальным вариантом для окон, т. к. утепленные с улицы откосы окна не так сильно промерзают.

Приготовления закончены. Что же дальше?

Ставим угольник на край оконной рамы по подоконнику, проводим линию карандашом, далее от этой линии по краю откоса отступаем 1.5 – 2 сантиметра, и проводим линию, такую же разметку делаем вверху окна по старому откосу.После того как подготовка гипсокартона и наружная отделка окон были окончены, следует приступить к монтажу откосов окна.

Так как приклеить гипсокартон ровно – довольно непростая задача, то следует прибегнуть к помощи откосного уголка. Его необходимо прикрутить к раме нового окна из пластика посредством тексов. Откосный уголок следует прикручивать по всему периметру планируемого монтажа откосов.

Откосный уголок следует прикручивать по всему периметру планируемого монтажа откосов.

Далее необходимо приступить к подготовке клея. Если расстояние, которое необходимо перекрыть, колеблется в пределах 4-7 см, то гипсокартонный материал необходимо наклеивать в пару слоев.

Итак, необходимо наклеить 1-ый слой гипсокартона. Для того чтобы материал успел высохнуть, потребуется 6-12 часов.

Наклеивание гипсокартонных листов в 2 слоя, конечно же, требует большего количества времени, но у данного метода имеются и собственные плюсы. Когда гипсокартон клеится единственным слоем, то клеящая масса должна быть более густой при толщине клеевого слоя 2-6 см, а это означает, что выставлять гипсокартонные листы в проектное положение будет проблематичнее.

Придавливаем край полосы гипсокартона как можно плотнее к откосу и выравниваем его при помощи ровной рейки или длинного уровня.Помимо этого, «откос» окна подразумевает то, что угол, расположенный между поверхностями в данном месте, прямым не будет, а будет тупым, поэтому, для того чтобы создать такой угол, необходима различная толщина слоя клея.

Ну, и заключительный пункт в пользу двухслойного метода: гипсокартон не всегда идеально ровен, а если, для того чтобы отделать откосы, применяются обрезки, которые хранились не в надлежащих условиях, то и тем более.

В тот период времени, пока сохнет 1-ый слой, необходимо ошпаклевать оставшиеся откосы окон либо наклеить на данные откосы пластикового окна 1 слой гипсокартона.

Итак, 1-ый слой высох, следовательно, необходимо перейти к наклейке 2-ого.

Для данного слоя клей следует наносить не всплошную, а «нашлепками». Это позволит выставить лист гипсокартона в проектное положение с приложением наименьших усилий. Толщина так называемых «нашлепок» должна составлять на 1-2 см более будущей толщины слоя клея. После того как клей был нанесен на поверхность откоса окна, к данному откосу следует прижать гипсокартон. Положение листа необходимо контролировать посредством строительного уровня.

Отделка оконных откосов

После того как 2-ой слой полностью высохнет, необходимо перейти к отделке, т. к. наружные угловые стыки листов гипсокартона непременно появятся.

к. наружные угловые стыки листов гипсокартона непременно появятся.

Обычно на стыки откосов окон крепятся перфорированные уголки, которые по совместительству выполняют роль маячковых направляющих и заметно облегчают работы, связанные со шпаклеванием. Конечно же, для оконных откосов такие маячки можно и не использовать, но с ними работать проще. Помимо этого, металлические уголки впоследствии защитят углы оконных откосов от возможного разрушения.

Как правило, такие уголки крепятся посредством жидких гвоздей либо шпаклевки. Порой его крепят специальным степлером, но, однако, скобы плохо держатся в гипсокартоне.

Далее на откосы окна наносится грунтовка, а после ее впитывания – тонкий слой гипсоклея либо алебастра. Благодаря этой мере удастся избежать обвала штукатурки с оконного откоса. После этого следует сделать наброс штукатурки. Боковые откосы окна штукатурятся так же, как стены.

Боковые откосы окна штукатурятся так же, как стены.

После того как подсохнет слой штукатурки, на окно следует нанести грунтовку и зашпаклевать данное место окна шпаклевкой. Затем рекомендуется нанести еще 1 слой шпаклевки, который впоследствии следует зашлифовать.

Если планируется покрасить откосы окон, то следует сделать еще 1 круг, связанный с нанесением грунтовки. После того как она высохнет, можно приступать непосредственно к окрашиванию откосов окна белым красителем посредством валика.

Краситель должен быть нанесен не меньше чем в 2 слоя. Очень важно, чтобы каждый последующий слой наносился на уже полностью высохший.

Итак, теперь мы знаем, как поступить в той ситуации, когда следует после замены старых окон изготовить откосы на новые окна. Занятие это кропотливое, но не очень сложное. Главное – со всей ответственностью подойти к делу, и тогда ваши окна будут выглядеть аккуратно и красиво.

Занятие это кропотливое, но не очень сложное. Главное – со всей ответственностью подойти к делу, и тогда ваши окна будут выглядеть аккуратно и красиво.

Самодельные скульптуры из монтажной пены для сада

Каждый внимательный и небезразличный хозяин мечтает видеть свой сад красивым и ухоженным, готов без устали работать над его совершенствованием и добавлением в его общий вид новых интересных деталей.

В качестве садовых атрибутов, которые всегда пользовались популярностью и привлекали внимание, являются фигурки в виде разных животных, которые становятся неотъемлемыми элементами ландшафтного дизайна.

Их приобретение может быть довольно затратной покупкой, не каждый человек готов вкладывать в эти красивые безделицы деньги. Однако украшения для участка можно сделать самостоятельно с помощью обычной монтажной пены. Все, что нужно — это креативность мышления и умелость рук.

Что нам потребуется для изготовления?

Неизменным перечнем подручных материалов являются следующие предметы:

- Монтажная пена.

Она продается в виде обыкновенного баллона с трубочкой, но лучше будет приобрести баллон с пистолетом, поскольку работать с ним удобнее и проще;

Она продается в виде обыкновенного баллона с трубочкой, но лучше будет приобрести баллон с пистолетом, поскольку работать с ним удобнее и проще; - Канцелярский нож, с помощью которого можно подрезать лишние элементы и корректировать их;

- Перчатки из латекса, которые служат защитой для рук. Не рекомендуется использовать тканевые перчатки, потому что они очень скоро придут в негодность;

- Наждачная бумага, необходимая для ошкуривания поверхности;

- Кисть и акриловые краски, которые станут помощниками в создании рисунка и разукрашивании сделанной из пены фигуры.

Для создания каркаса можно использовать пластиковую тару, жестяную банку. Понадобятся также жесткая проволока, шланги, скотч (двусторонний) и дощечки. Всегда нужно иметь при себе керосин или специальный очиститель, ведь в процессе работы пена неизбежно попадает на кожу, а эти средства помогут справиться с попавшими на нее загрязнениями.

Не лишним будет упомянуть и о том, что садовое украшение, выполненное на основе монтажной пены, очень легкая по весу, поэтому на этапе возделывания стоит ее утяжелить. В пластиковую тару, основу всей будущей фигурки, можно поместить песок или мелкие камни. Средством фиксации поделки станет проволока, которая будет выступать из лапок животных.

В пластиковую тару, основу всей будущей фигурки, можно поместить песок или мелкие камни. Средством фиксации поделки станет проволока, которая будет выступать из лапок животных.

Выбор пены, инструменты

Рекомендуется делать выбор в пользу такого монтажного средства, которое выпускается известными и проверенными производителями. Такая пена не имеет токсичных свойств, характеризуется сбалансированным составом. Ей требуется мало времени для схватывания, но при этом свойства монтажного средства позволяют осуществлять правку создаваемой скульптуры.

При выборе пены следует убедиться в том, что она будет хорошо сцепляться с материалами, которые нужны для садовой поделки. Это можно сделать прочитав инструкцию, которая всегда излагается на баллончике. Состав должен хорошо держаться на шершавых и гладких поверхностях. Пена должна обладать пожаробезопасностью в твердом состоянии.

В качестве подходящей для садовых скульптур монтажной пены выделяют Hand-made, которая невелика по весу, ее можно наносить на любую поверхность, легко резать. Из этого стройматериала просто создавать фигурки любых размеров. На изготовленное изделие не повлияют резкие изменения в температуре и различные атмосферные явления.

Из этого стройматериала просто создавать фигурки любых размеров. На изготовленное изделие не повлияют резкие изменения в температуре и различные атмосферные явления.

К вышеуказанным инструментам, необходимым для садового украшения, относятся также шпаклевка, чистая ветошь (с ее помощью убираются излишки), гвозди, глина, лак.

Основные правила при работе с пеной

К перечню основных правил при работе с монтажной пеной относятся следующие:

- Если творческий процесс создания садовой скульптуры будет проходить в закрытом помещении, его предварительно нужно хорошо проветрить, подготовить рабочее место: застелить его клеенкой или газетой, которые помогут избежать загрязнений поверхности и налипании на нее пены;

- Внимательное ознакомление с инструкцией выбранной пены.

Перед тем как начать использование пены, баллончик нужно встряхнуть, держа его в процессе работы вниз колпачком. Если это правило игнорировать, газ полностью выйдет, и дальнейшее расходование материала станет невозможным. Прочность пены набирается около двух часов. Окончательное высыхание происходит в течение десяти часов. Быстрота застывания зависит от толщины нанесенного слоя;

Перед тем как начать использование пены, баллончик нужно встряхнуть, держа его в процессе работы вниз колпачком. Если это правило игнорировать, газ полностью выйдет, и дальнейшее расходование материала станет невозможным. Прочность пены набирается около двух часов. Окончательное высыхание происходит в течение десяти часов. Быстрота застывания зависит от толщины нанесенного слоя; - Фигурку из рассматриваемого стройматериала нельзя делать при минусовой температуре. Работу лучше всего проводить на открытом свежем воздухе при плюсовой температуре;

- В один подход наносить много пены не рекомендуется, потому что жидкий слой, который не успеет застыть, может отвалиться. Правильное выстраивание работы с пеной выглядит следующим образом: в горизонтальном положении расположить каркас, нанести тонкий слой пены, отвести время на просыхание материала, после перевернуть изготовляемую фигурку и осуществить повторные действия.

После очередного подсыхания, пустоты заполняются в соответствии с теми очертаниями, которые были выбраны для поделки. Излишки фрагментов удаляются канцелярским ножом. Для ровной поверхности используется наждачная бумага, закрепленная на бруске.

Излишки фрагментов удаляются канцелярским ножом. Для ровной поверхности используется наждачная бумага, закрепленная на бруске.

Немаловажную роль в создании фигурки играет шпаклевка, которая защищает ее от скорого разрушения, случающегося от воздействия солнца. Кроме этого, шпаклевка служит средством дополнительного выравнивания поверхности.

После того, как произойдет полное застывание, можно переходить к декорированию.

Примеры изготовления фигур из пены

Существует бесчисленное множество вариантов фигурок, которые можно создать из пены. Рассмотрим некоторые из них.

Овечка

Чтобы сделать данную фигурку, следует придерживаться таких действий:

- С помощью песка утяжелить четыре бутылки одинакового размера.

- Создать каркас в виде очертаний тела животного.

- Нарезать изолон полосами по три сантиметра.

- Нарезанными полосами обмотать каркас, сопровождая эти действия закреплением их скотчем;

- Из проволоки сделать хвостик, прикрепить его в нужное место.

- Нанести аккуратно, равномерно и последовательно, небольшими слоями пену на сформированное тело овечки;

- Следует дождаться полного высыхания.

- Из линолеума вырезать уши, покрасить их и приклеить.

- Вырезать мордочку канцелярским ножом.

- Раскрасить мордочку, копыта, дождаться высыхания.

- Полученный результат покрыть мебельным лаком, ожидать высыхания.

Улитка

Для создания улитки нужно:

- Сделать основу улитки монтажной пеной в форме овала.

- Подождать минут десять, чтобы схватился первый слой, после нанести второй на формируемую основу.

- Вставить бутылки в качестве шеи.

- Бутылку покрыть пеной, слепить голову, рожки и мордочку.

- Завиточки на ракушке сделать ножом.

- Дождаться застывания.

- Раскрасить и покрыть лаком.

Лиса

План действий такой:

- Наполнить бутылку песком.

- На бутылку нанести несколько слоев стройматериала, делая между каждым нанесением паузу с промежутком в двадцать минут.

Это позволит качественно схватиться пене.

Это позволит качественно схватиться пене. - В резиновые трубочки, которые будут выполнять функцию лап и хвостика, вставить проволоку. Лапы и хвост покрыть пеной.

- Втулка послужит головой, которая покрывается несколькими слоями пены для придания ей круглой формы.

- Слепить уши и мордочку.

- Дождаться затвердения пены.

- Раскрасить полученную фигурку, покрыть ее лаком.

Полет фантазии, желание сделать неповторимым и ярким свой участок приведут к различным творческим и креативным идеям. При минимуме средств можно сделать сад интересным и нестандартным. Он превратится в сказочное место, населенное яркими фигурками.

FloraCraft® Инструмент для резки пенопласта CleanKut ™ с подогревом

Этот резак для пенопласта CleanKut® используется для простой резки листов и блоков пенопласта FloraCraft® в нестандартные формы. Двухдюймовое лезвие быстро нагревается и плавно прорезает пену толщиной до двух дюймов, не создавая пыли. Тонкое лезвие в виде палочки отлично подходит для протыкания поролона, чтобы с легкостью создавать замысловатые вырезы. Инструмент подключается к любому стандартному USB-адаптеру (не входит в комплект) и поставляется с удобной металлической подставкой для надежного размещения инструмента на рабочей поверхности.Идеально подходит для обрезки шаблонов открыток для создания легких проектов для особых мероприятий, включая свадьбы, дни рождения, помолвки, детские и свадебные души и выпускные, а также такие праздники, как Рождество и Хэллоуин. Эта упаковка содержит один резак для пены CleanKut и одну металлическую подставку.

Инструмент подключается к любому стандартному USB-адаптеру (не входит в комплект) и поставляется с удобной металлической подставкой для надежного размещения инструмента на рабочей поверхности.Идеально подходит для обрезки шаблонов открыток для создания легких проектов для особых мероприятий, включая свадьбы, дни рождения, помолвки, детские и свадебные души и выпускные, а также такие праздники, как Рождество и Хэллоуин. Эта упаковка содержит один резак для пены CleanKut и одну металлическую подставку. Детали:

- Синий

- Легко нарежьте пенопласт XPS и EPS на сложные формы без беспорядка

- Тонкое лезвие в виде палочки отлично подходит для прокалывания пенопласта и создания прорезей по центру

- Подключается к любому стандартному USB-адаптеру ( не входит в комплект) и поставляется с металлической подставкой

- Очистка лезвия выполняется быстро и легко — проведите горячим лезвием по куску картона

Двухдюймовое лезвие быстро нагревается и плавно прорезает пену толщиной до двух дюймов, не создавая пыли. Тонкое лезвие в виде палочки отлично подходит для протыкания поролона, чтобы с легкостью создавать замысловатые вырезы. Инструмент подключается к любому стандартному USB-адаптеру (не входит в комплект) и поставляется с удобной металлической подставкой для надежного размещения инструмента на рабочей поверхности. Идеально подходит для обрезки шаблонов открыток для создания легких проектов для особых мероприятий, включая свадьбы, дни рождения, помолвки, детские и свадебные души и выпускные, а также такие праздники, как Рождество и Хэллоуин.Эта упаковка содержит один резак для пены CleanKut и одну металлическую подставку.

Двухдюймовое лезвие быстро нагревается и плавно прорезает пену толщиной до двух дюймов, не создавая пыли. Тонкое лезвие в виде палочки отлично подходит для протыкания поролона, чтобы с легкостью создавать замысловатые вырезы. Инструмент подключается к любому стандартному USB-адаптеру (не входит в комплект) и поставляется с удобной металлической подставкой для надежного размещения инструмента на рабочей поверхности. Идеально подходит для обрезки шаблонов открыток для создания легких проектов для особых мероприятий, включая свадьбы, дни рождения, помолвки, детские и свадебные души и выпускные, а также такие праздники, как Рождество и Хэллоуин.Эта упаковка содержит один резак для пены CleanKut и одну металлическую подставку. Детали:

- Синий

- Легко нарежьте пенопласт XPS и EPS на сложные формы без беспорядка

- Тонкое лезвие в виде палочки отлично подходит для прокалывания пенопласта и создания прорезей по центру

- Подключается к любому стандартному USB-адаптеру ( не входит в комплект) и поставляется с металлической подставкой

- Очистка лезвия выполняется быстро и легко — проведите горячим лезвием по куску картона

Foam Cutters, LLC — Производство и продажа Foam Cutters, LLC

Использование EPS (пенополистирола), XPS (экструдированного полистирола) и других пеноматериалов в строительстве стало все более распространенным в последние два десятилетия. Эти материалы обычно используются в дорожном строительстве, опорах мостов, изоляции крыш и стен, строительстве площадок для сидения на стадионе и конструкционном наполнении для снижения веса. Легкость блока, структурная стабильность / прочность вспененного материала и универсальные характеристики пенопласта делают его идеальным для включения в широкий спектр сложных решений строительных проблем на объектах по всей Северной Америке.

Эти материалы обычно используются в дорожном строительстве, опорах мостов, изоляции крыш и стен, строительстве площадок для сидения на стадионе и конструкционном наполнении для снижения веса. Легкость блока, структурная стабильность / прочность вспененного материала и универсальные характеристики пенопласта делают его идеальным для включения в широкий спектр сложных решений строительных проблем на объектах по всей Северной Америке.

Одна из проблем, с которыми сталкиваются подрядчики, субподрядчики и установщики пеноматериалов, заключается в том, как легко и эффективно вырезать и формировать большие блоки или листы пенопласта на строительной площадке, минимизируя отходы и повышая эффективность.Во всей отрасли существует потребность в разработке легко переносимого, компактного и недорогого ручного инструмента, который можно было бы легко использовать на месте для прорезания пенополистирола, геопеноблока, кровельной изоляции и других конструкционных и неструктурных пеноматериалов.

Foam Cutters, LLC — производитель резаков для пенопласта, который учел то, что мы узнали от производителей пенополистирола, подрядчиков, субподрядчиков и профессиональных коллег при разработке НОВОГО ручного резака для горячей проволоки.Мы взяли то, что знали о проблемах резки и формовки пенополистирола и других вспененных материалов на строительной площадке, и применили это к конструкции этого нового инновационного ручного инструмента для резки пенопласта с подогревом. Этот ручной резак для пенопласта с подогревом без труда разрезает пенополистирол быстро, легко и эффективно в полевых условиях.

На основе прототипов, представленных в отрасли десять лет назад, наша команда модернизировала и усовершенствовала и в настоящее время производит новейший инструмент HWFC.Компания Foam Cutters, LLC, производитель резаков для пенопласта, производит наш инструмент в США и продает его лидерам отрасли производства пенополистирола, формования блоков и строительных площадок, больших и малых, по всей Северной Америке. Наша цель — предоставить нашим клиентам удобный, надежный, экономичный, компактный и легко транспортируемый инструмент, который может использоваться рабочими на строительной площадке для быстрой резки и формовки пенополистирола и других пеноматериалов.

Наша цель — предоставить нашим клиентам удобный, надежный, экономичный, компактный и легко транспортируемый инструмент, который может использоваться рабочими на строительной площадке для быстрой резки и формовки пенополистирола и других пеноматериалов.

Ручной резак для пенопласта с подогревом проволоки ДОЛЖЕН ИМЕТЬ ИНСТРУМЕНТ для каждого профессионального строителя, работающего с любым типом вспененного материала.

Создание быстрого и грязного резака для пены

Пена— отличный и дешевый материал для различных творений. На этот раз нам нужно было нарезать пену EVA на формы для прототипа, который мы создаем. Мы не были на 100% уверены, что резак для пенопласта с подогревом подойдет нам лучше всего, поэтому мы решили собрать очень быструю сборку, чтобы проверить ее.

В основе нашего дизайна лежит множество обучающих видео , и , видеоуроков , доступных в Интернете. Наш дизайн основан на концепциях, изложенных в этих руководствах, но упрощен для быстрой сборки. Использованные части были:

Наш дизайн основан на концепциях, изложенных в этих руководствах, но упрощен для быстрой сборки. Использованные части были:

- Деревянная плита 48 мм x 35 мм (лом от предыдущей сборки)

- Деревянная плита 300 мм x 300 мм (со старой полки)

- Проволока Kanthal 24 калибра

- Болт М5

- Шайбы

- Гайка-барашек M5

- Кабельные наконечники

- Шурупы по дереву

- Кабельные стяжки

- Стальная пружина

- Силовые кабели

Мы начали с отрезания всех деревянных кусков до нужной длины.Это было четыре части ноги и две части для «руки»

.Вырезанные части вместе с эскизом

Дерево было скреплено деревянными шурупами, как показано на рисунках ниже. После сборки прорезаем отверстия как в «руке», так и в нижней пластине. Эти отверстия будут удерживать болты, которые, в свою очередь, удерживают канталовую проволоку. Отверстия были сделаны широкими и глубокими с одной стороны, чтобы головка болта находилась внутри дерева. Трос крепился непосредственно к болту на нижнем конце, а верхний конец натягивался пружиной.Силовые кабели присоединялись к болтам с помощью кабельных наконечников. Гайки-барашки использовались для затяжки проволоки до нужного натяжения. Кабели крепились к раме стяжками.

Трос крепился непосредственно к болту на нижнем конце, а верхний конец натягивался пружиной.Силовые кабели присоединялись к болтам с помощью кабельных наконечников. Гайки-барашки использовались для затяжки проволоки до нужного натяжения. Кабели крепились к раме стяжками.

Сборка верхнего провода

Нижняя точка крепления троса

Нижняя точка анкерного троса

Анкерная точка нижняя боковая в разобранном виде

Силовые кабели подключены к источнику питания.Поскольку сопротивление в нашем проводе было довольно низким (около 1 Ом), потребовалось колоссальные 5 А, чтобы он стал достаточно теплым, чтобы разрезать пену EVA. Для этого нам пришлось настроить наш блок питания в параллельном режиме, используя два выхода с максимальным номинальным током 3 А каждый.

Наш источник питания с параллельной связью

Заключительные мысли

Как видно на фотографиях, провод порвался пополам. При нагревании он становится довольно мягким, что требует большого натяжения на нем.В дополнение к натяжению в направлении вверх / вниз, он также толкается в сторону от разрезаемой детали. Все это приводило к тому, что проволока очень легко ломалась при резке. Пружина, которую мы использовали впервые, не обеспечивала достаточного натяжения. Его заменили на меньший, который на фотографиях спрятан внутри «руки».

При нагревании он становится довольно мягким, что требует большого натяжения на нем.В дополнение к натяжению в направлении вверх / вниз, он также толкается в сторону от разрезаемой детали. Все это приводило к тому, что проволока очень легко ломалась при резке. Пружина, которую мы использовали впервые, не обеспечивала достаточного натяжения. Его заменили на меньший, который на фотографиях спрятан внутри «руки».

Эти фрезы больше подходят для менее плотных материалов, таких как пенополистирол. При резке плотной пены EVA проволока будет слишком сильно изгибаться, что затрудняет выполнение точных разрезов.Резак отлично подходит для других менее плотных материалов. После тестирования резака для пенопласта мы продолжили резать пену на станке с ЧПУ . Хотя фрезы довольно быстро затупляются, они режут наши детали точно и с хорошей отделкой. Лазерный резак мощностью 100 Вт, вероятно, также подойдет, но, к сожалению, этот станок все еще находится в нашем списке желаний.

У нашего провода было очень низкое электрическое сопротивление около 1 Ом. Мы видели, как другие использовали никель-хромовую проволоку или гитарную струну вместо кантала.Эти варианты могут иметь лучшую прочность и электрическое сопротивление, что делает их более подходящими.

Как построить станок для резки пенопласта с ЧПУ USB за 200 долларов — Бесплатная электронная книга

Хотите построить собственный станок для резки пенопласта с ЧПУ с использованием электроники 3D-принтера примерно за 200 долларов / 160 фунтов / 170 евро? На фотографиях ниже представлены лишь некоторые из моделей RC, которые я построил с помощью резака для пенопласта с ЧПУ.

Так почему я использую резак для пенопласта Hot Wire с ЧПУ для изготовления самолетов RC?

Конечно, дешевле покупать модели из пенопласта, чем строить с резаком для пенопласта Hot Wire с ЧПУ.

- Да, это может быть для начала, но некоторые из больших форсунок из пеноматериала EDF могут быть довольно дорогими.

Я видел несколько не подлежащих ремонту аварий в своем аэроклубе. Первое летающее крыло, которое я построил с помощью этой машины, летало фантастически, пока я не разбил его. Ну, я разбил его несколько раз, но последний был последним. Итак, включите машину, вырежьте несколько новых сердечников крыльев, и через несколько дней я снова был в воздухе.

Я видел несколько не подлежащих ремонту аварий в своем аэроклубе. Первое летающее крыло, которое я построил с помощью этой машины, летало фантастически, пока я не разбил его. Ну, я разбил его несколько раз, но последний был последним. Итак, включите машину, вырежьте несколько новых сердечников крыльев, и через несколько дней я снова был в воздухе. - Другая причина — создавать модели, которые нельзя купить или, если можно, они будут очень дорогими.Мне очень нравится исследовать и разрабатывать свое собственное, и теперь вы можете использовать несколько отличных программ.

- Обучение ЧПУ было большим развлечением, и вскоре меня укусила ошибка. Теперь у меня есть фрезерный станок с ЧПУ и 3D-принтер. Они отлично подходят для тех деталей, которые нелегко найти.

Сколько будет стоить сборка

Наверное, не так много, как вы думаете. Сборка USB-версии в 2021 году будет стоить примерно 200 долларов / 160 фунтов / 170 евро. Если вы предпочитаете создавать версию с параллельным портом, это будет примерно на 30% больше.

Существует бесплатное программное обеспечение, которое вы также можете использовать для генерации G-кода, которое хорошо работает и, возможно, все, что вам нужно. Подробнее позже в этой статье.

Планы и электронная книга

Новая электронная книга и планы содержат полную информацию с пошаговыми инструкциями, есть небольшая плата за планы, но электронная книга бесплатна. Полноразмерные планы можно распечатать на любом принтере, кроме двух частей. Затем они используются в качестве шаблонов для получения точных местоположений отверстий.

Планируется также включить G-код для профиля Clark-Y для тестирования машины после постройки, а также G-код для создания летающего крыла 38 ″ / 960 мм.Полная настройка мухокрыла включена в электронную книгу.

Другое крыло

Я получил отличные отзывы и довольно часто всплывает один вопрос: Могу ли я использовать USB-интерфейс на моем компьютере для резки пенопласта с ЧПУ? Да, можно, но я решил, что пришло время сделать новую версию моего оригинального резака для пенопласта с ЧПУ.

Так почему же новый дизайн?

В моем старом проекте, см. Ниже, для работы контроллера ЧПУ использовался старый компьютер с параллельным портом.Это было фантастически надежным и никогда не подводило меня. Но эти старые компьютеры будет труднее найти. Поскольку 3D-принтеры настолько популярны, а оборудование относительно дешевое, я решил использовать их в своей новой версии. Это также помогает снизить стоимость примерно на 30%.

Электронная книга также включает подробную информацию о том, как построить старый интерфейс параллельного порта , если вы все еще хотите использовать эту опцию с более крупными шаговыми двигателями NEMA23.

Новый дизайн Старый дизайн Мой первоначальный план состоял в том, чтобы просто преобразовать старую конструкцию, которую я построил из 18 мм HDF (древесноволокнистой плиты высокой плотности), которую я перепроектировал.Но когда я начал исследовать варианты использования шаговых двигателей для 3D-принтеров, вскоре стало очевидно, что меньшие шаговые двигатели будут бороться. Это была тяжелая машина, и использование меньших шаговых двигателей могло привести к потере импульсов шагов. Таким образом, для использования шаговых двигателей NEMA 17 в 3D-принтере потребуется более легкая машина.

Это была тяжелая машина, и использование меньших шаговых двигателей могло привести к потере импульсов шагов. Таким образом, для использования шаговых двигателей NEMA 17 в 3D-принтере потребуется более легкая машина.

Основные цели нового станка для резки пенопласта с ЧПУ

- Для работы с современными компьютерами с подключением через USB

- Более легкая конструкция с использованием 12-миллиметрового MDF

- Использование шаговых двигателей и контроллеров для 3D-принтера

- Комплексные планы, полный размер основных деталей и подробные инструкции,

- Простота сборки.

- Тем не менее, вы можете использовать старый интерфейс параллельного порта с Mach4 и LinuxCNC, если вам это больше нравится.

- Серия видео из 4 частей, показывающая, как создать новую версию.

Диапазон резки

Вертикальное перемещение составляет 350 мм (13,5 ″), а горизонтальное — 550 мм (21,5 ″) при использовании шпилек с резьбой 450 мм и 750 мм. При необходимости вы можете использовать более длинный стержень с резьбой на горизонтальной оси до 1000 мм.

При необходимости вы можете использовать более длинный стержень с резьбой на горизонтальной оси до 1000 мм.

Расстояние между каретками может быть довольно большим. Я использовал до 1000 мм с хорошими результатами.Моя текущая установка составляет около 750 мм или около 30 дюймов. Но для горячего провода может потребоваться больше энергии в зависимости от типа используемого провода. Плата MKS Gen L может использовать 24 В, что может быть лучше для больших размахов крыльев.

Стреловидные крылья могут представлять проблему, но вы можете получить большую стреловидность, чем ход машины. Мы делаем это, выравнивая заднюю кромку с горячей проволокой, а затем обрезая корень и кончик под правильным углом. Некоторое время назад я снял видео, показывающее, как это сделать.https://youtu.be/_UFOHJPlza8

Точность резака для пенопласта

Я получаю вопросы о точности станка, использующего резьбовые стержни для ходовых винтов и направляющих для линейного перемещения. Что я могу понять. Что ж, точность, необходимая для резки пенопласта горячей проволокой, отличается от точности, необходимой для маршрутизатора с ЧПУ. Но я все равно получаю очень хорошие результаты, когда сравниваю вырезанные детали с масштабными чертежами. Я накладывал вырезанные части поверх рисунков, и они всегда идеально подходили для невооруженного глаза.Смотрите мое видео здесь, где я показываю, насколько точен

Что я могу понять. Что ж, точность, необходимая для резки пенопласта горячей проволокой, отличается от точности, необходимой для маршрутизатора с ЧПУ. Но я все равно получаю очень хорошие результаты, когда сравниваю вырезанные детали с масштабными чертежами. Я накладывал вырезанные части поверх рисунков, и они всегда идеально подходили для невооруженного глаза.Смотрите мое видео здесь, где я показываю, насколько точен

На изображении ниже показан разрез крыла Clark-Y с размахом основания 250 мм. Как видите, это очень точно, если ваша машина правильно откалибрована с хорошим контролем горячей проволоки.

Электроника

Сначала мы начнем с электроники, потому что мы можем проверить ее и заработать, прежде чем устанавливать ее в нашу машину. Приятно знать, что все это работает, если вы только что купили запчасти. Если бы мы сначала сделали механическую часть, то через некоторое время мы не заметили бы проблемы с электроникой.

Я потратил много времени на исследование и тестирование электронных компонентов и использовал те же шаговые двигатели, что и мой 3d-принтер Anet A8. Это помогает снизить стоимость.

Это помогает снизить стоимость.

В этой новой сборке используется контроллер того же типа, что и во многих 3D-принтерах. Мы будем использовать Arduino Mega 2560 с подключенной платой RAMPS 1.4. Вы также можете использовать плату MKS Gen L V1.0. По сути, это плата Arduino Mega 2560 и RAMPS, объединенная в одну плату с несколькими дополнительными функциями.У меня есть полная запись об этом здесь.

Я настоятельно рекомендую по возможности купить настоящую Arduino Mega. Потому что я сам видел, что USB иногда может быть проблематичным при подключении. В китайских платах используются более дешевые компоненты, а качество сборки не всегда лучшее. На одной из моих плат Arduino разъемы платы RAMPS не были прямыми. Мне удалось их выпрямить, и, к счастью, все сработало.

Шаговые двигатели будут иметь размер NEMA 17 и источник питания на 12 В.Вот ссылка на полный список деталей.

Программное обеспечение

Это может быть самая сложная часть сборки, но как только вы немного попрактикуетесь, все станет намного проще. У меня на YouTube есть несколько видео, которые вам помогут.

У меня на YouTube есть несколько видео, которые вам помогут.

Это состоит из двух частей: во-первых, мы должны получить некоторый G-код для нашего нового дизайна крыла или фюзеляжа, а затем нам нужно программное обеспечение для преобразования G-кода в движения машин. В разделе загрузок есть несколько примеров g-кода, которые вы можете попробовать.

Чтобы сгенерировать g-код, ознакомьтесь с моей статьей здесь, в которой вы можете использовать как бесплатные, так и платные варианты. Во второй части программное обеспечение является бесплатным и должно быть загружено в нашу Arduino Mega.

Бесплатно или Купить?

Прежде чем вы решите построить свою машину, я настоятельно рекомендую вам сначала протестировать какое-нибудь программное обеспечение. Большая часть бесплатного программного обеспечения подходит для простых крыльев. Но если вы намеревались построить фюзеляжи и более сложные крылья, возможно, вам потребуется приобрести более эффективное программное обеспечение. Все платное программное обеспечение, которое я использую, можно использовать в режиме оценки, прежде чем совершить покупку.

Все платное программное обеспечение, которое я использую, можно использовать в режиме оценки, прежде чем совершить покупку.

Возможно, вы слышали о Mach4 или LinuxCNC, которые очень популярны в мире ЧПУ, но их нельзя использовать с контроллером Arduino. В электронной книге есть полная информация, а на этом веб-сайте есть учебные пособия со ссылками на видео, если вы хотите использовать любое из них.

Изначально я использовал прошивку и программное обеспечение, измененное пользователем в группах RC под названием Rasciodc. Он основан на прошивке GRBL 0.8c2.Статья, которую он написал, превосходна и содержит отличное программное обеспечение и прошивки.

Я изменил параметры для соответствия этому аппарату, и вы можете использовать программное обеспечение Windows для управления температурой горячей проволоки с помощью ползунка

Полная информация в электронной книге и в части 2 — обновленной серии видео.

Обновленная прошивка и программное обеспечение

Эта новая прошивка и программное обеспечение основаны на оригинале, но используют более позднюю прошивку GRBL Mega 5X с некоторыми изменениями конфигурации, чтобы обеспечить резку пенопласта на 4-осевом станке. Пожалуйста, прочтите сообщение, указанное ниже, для получения полной информации. Теперь вы также можете загрузить предварительно скомпилированную прошивку, что намного проще, если вы новичок в этом.

Пожалуйста, прочтите сообщение, указанное ниже, для получения полной информации. Теперь вы также можете загрузить предварительно скомпилированную прошивку, что намного проще, если вы новичок в этом.

Обновленное программное обеспечение было переработано, чтобы лучше подходить для резки пеной и более поздней прошивки,

DevCNC Foam специально разработан для 4-х осевой резки пенопласта и будет работать с несколькими конфигурациями оборудования. Его даже можно использовать для того, чтобы сделать старый контроллер параллельного порта совместимым с USB с помощью Arduino.DevCNC Foam в 2020 году стоит 60 евро.

Еще одним преимуществом является очень простая установка и отсутствие необходимости в Arduino IDE для загрузки прошивки. Он проверяет плату контроллера и загружает правильную версию. Вы можете попробовать его бесплатно для полного перемещения до 400 мм. Достаточно, чтобы убедиться, что ваше оборудование работает нормально, прежде чем покупать лицензию. DevCNC Foam очень хорош, а отображение траектории проводов в 3D. Он также будет работать в режиме моделирования, чтобы вы могли проверить, как будет разрезаться пена.Очень хорошо для обнаружения ошибок. Это несколько раз сэкономило мне лишнюю пену.

DevCNC Foam очень хорош, а отображение траектории проводов в 3D. Он также будет работать в режиме моделирования, чтобы вы могли проверить, как будет разрезаться пена.Очень хорошо для обнаружения ошибок. Это несколько раз сэкономило мне лишнюю пену.

Какие инструменты мне нужны?

Для того, чтобы отверстия просверливались ровно, очень удобно использовать вертикальное сверло. Я использовал крестообразные дюбели M6 с головками под ключ / под шестигранник, чтобы соединить основные детали, которые доступны в большинстве магазинов DIY. Это здорово, потому что вы можете очень легко разобрать машину, если вам тоже нужно, не задаваясь вопросом, какой размер винта я использовал для этой части.

Для механической части сборки вам понадобится что угодно, только отвертки, плоскогубцы, измерительные инструменты и несколько зажимов.

Создание механической стороны

Полные инструкции включены в электронную книгу вместе со списком вырезок и планами. Планы представляют собой полноразмерные планы с отметками центра отверстий, за исключением двух больших частей. В конструкции использованы метрические размеры, с которыми, на мой взгляд, немного легче работать.

Планы представляют собой полноразмерные планы с отметками центра отверстий, за исключением двух больших частей. В конструкции использованы метрические размеры, с которыми, на мой взгляд, немного легче работать.

Я использовал 6-миллиметровые поперечные дюбели и цилиндрические гайки, чтобы соединить основные части вместе с помощью нескольких винтов.

Чтобы сэкономить время и деньги, отнесите список для резки в местный магазин DIY и попросите их разрезать все части.Мой местный магазин делает это, и вы платите только за то, что вам нужно, и вы получите их правильного размера с красивыми квадратными разрезами.

Заявление об отказе от ответственности

Некоторые ссылки на этом веб-сайте являются партнерскими ссылками, поэтому, если вы используете их для совершения покупок, большое вам спасибо. Вы больше не платите, но я зарабатываю небольшую комиссию, которая покрывает расходы на содержание сайта.

Список деталей

Здесь можно найти список деталей, который включает версии USB и параллельный порт.

Программное обеспечение для генерации g-кода

После того, как вы построите станок для резки пенопласта с ЧПУ, вам понадобится программное обеспечение для генерации кода G для резки крыльев или секций фюзеляжа из пенопласта.

Программное обеспечение может быть самой сложной частью резки пенопласта с ЧПУ. Я бы посоветовал сначала начать с бесплатных версий и обновлять их по мере роста ваших навыков и знаний. Я использовал все перечисленные ниже параметры, которые позволят создать G-код для ваших проектов. Платные варианты на мой взгляд отличные и стоят своих денег.

Бесплатные параметры

Вот бесплатный генератор g-кода, который сгенерирует код для крыла. http://swarfer.co.za/rc/wire/index.php Я использовал его на своем компьютере, он прост в использовании и может быть всем, что вам нужно. Начните с этого. Сгенерированный G-код использует буквы оси XYUV, но в этой сборке используется XYUZ, но это не проблема. Все, что нам нужно сделать, это использовать текстовый редактор, например NotePad ++, и использовать функцию поиска и замены, заменив V на Z.

Дэвид выпустил обновление здесь, на GitHub, которое будет генерировать правильные буквы осей.Вам понадобится Python на вашем компьютере для запуска кода.

Еще один бесплатный вариант — JediCut https://www.jedicut.com/en/, мое видео — это руководство по использованию Jedicut. Не самая интуитивно понятная вещь в использовании, но очень хороша для бесплатных программ. Если вы установите Jedicut, он не будет работать с контроллером Hot Wire. Вот мой пост о том, как изменить его настройки, чтобы он работал.

WingWire — еще один вариант, пока я им не пользовался. Очень впечатляюще. Вот ссылка на Thingiverse https: // www.thingiverse.com/thing:3676825/files

Платные опции

Необходимо приобрести следующие варианты программного обеспечения, которые являются более обширными. Вы можете использовать демонстрационные версии, которые являются полными, но единственное ограничение — вы не можете сохранять g-код.

Программное обеспечение разработано командой DevCAD из Италии. DevWing Foam2 стоит 125 евро, а DevFus Foam 2 95 евро в (2021 г.). Думаю, это вполне разумно, если учесть, сколько моделей вы можете сделать.Большинство моделей из пенопласта будут стоить дороже, и как только вы построите несколько, инвестиции окупятся.

DevWing Foam2 стоит 125 евро, а DevFus Foam 2 95 евро в (2021 г.). Думаю, это вполне разумно, если учесть, сколько моделей вы можете сделать.Большинство моделей из пенопласта будут стоить дороже, и как только вы построите несколько, инвестиции окупятся.

Profili2 Pro — это программа, с которой я начал, и она идеально подходила для генерации G-кода для крыльев с огромной базой данных профилей. Я использовал его в течение нескольких лет, и теперь он заменен DevWing Foam 2 http://www.devcad.com/eng/devwingfoam.asp, до которого я обновился. У меня есть серия видеоуроков по DevWing Foam 2

DevWing Foam 2 Учебное пособие, часть 1 — Дизайн — для резчиков пенопласта с ЧПУ

Учебное пособие DevWing Foam 2, часть 2 G-код для станков с ЧПУ

Учебное пособие DevWing Foam 2, часть 3 Режущие детали для резчиков пенопласта с ЧПУ

DevFus Foam сгенерирует g-код для изготовления секций фюзеляжа. Мои фюзеляжи Hawker Hurricane и T45 Goshawk были построены с использованием этого программного обеспечения. Как только я смог сделать крылья, следующим логическим шагом стали фюзеляжи. У меня на канале есть целая серия видеороликов, показывающих, как пользоваться DevFus Foam

Мои фюзеляжи Hawker Hurricane и T45 Goshawk были построены с использованием этого программного обеспечения. Как только я смог сделать крылья, следующим логическим шагом стали фюзеляжи. У меня на канале есть целая серия видеороликов, показывающих, как пользоваться DevFus Foam

Устранение неполадок

Отклик на этот проект был потрясающим, и я получаю довольно много вопросов от строителей. Итак, я снял видео, посвященное наиболее частым проблемам и вопросам. Это длинное видео, поэтому ниже я включил тайм-коды. Здесь также есть сообщение об устранении неполадок.Пожалуйста, сначала проверьте их, так как это может сэкономить вам время.

Наконец

Я делал самолеты из пенопласта на своей машине уже несколько лет, и это настоящий кайф — летать на том, что вы сделали сами. Скоро люди будут говорить, можешь ли ты сделать меня одним из них.

Скоро люди будут говорить, можешь ли ты сделать меня одним из них.

Если у вас есть какие-либо вопросы, сначала посетите страницу часто задаваемых вопросов http://rckeith.co.uk/hot-wire-cnc-faq/, и если вы не ответите на них, напишите мне, пожалуйста, со страницы контактов. Удачи с вашей сборкой, когда вы видите, что все работает, это настоящее чувство достижения.

Проверьте галерею строителя, где показаны некоторые из ребят, которые построили машину. Некоторые внесли свою интерпретацию в дизайн. Присылайте мне фотографии своей сборки и моделей, которые вы сделали, и я добавлю их на страницу.

Если я могу это сделать, то и ты тоже.

Как построить резак для пенопласта с ЧПУ USB за 200 долларов — Часть 1

Как построить резак для пенопласта с ЧПУ USB Hot Wire — Часть 2 Электроника — Обновлено

Как создать резак для пенопласта с ЧПУ USB Hot Wire — Часть 3 Механическая часть

Как создать резак для пены с ЧПУ для горячей проволоки — Часть 4 First Cut

Устранение неполадок с резаком для резки пенопласта с ЧПУ и ответы на вопросы

Обновление v3. 2 — Пенорезы с ЧПУ

2 — Пенорезы с ЧПУ

MKS GEN L Для 4-х осевых пенорезчиков с ЧПУ — Часть 1

MKS GEN L V1.0 Для 4-х осевых Пенорезов с ЧПУ — Часть 2

4-х осевое G-code Программное обеспечение для Пенорезчиков с ЧПУ для вспенивания крылья и фюзеляжи.

Большой резак для пенопласта с горячей проволокой с ЧПУ | Саннивейл, Калифорния

Наша линия автоматических резаков для резки пенопласта с ЧПУ серии FCX разработана для установки и работы менее чем за час. Все программное обеспечение для резки входит в комплект, предварительно установлено на компьютере, а также включает более 200 форм для резки.Онлайн-обучение на нашем предприятии включено бесплатно и обычно занимает два часа. Мы устанавливаем веб-камеру, которая позволяет нам удаленно видеть машину, таким образом, мы можем предоставлять обратную связь в реальном времени и поддержку «на месте».

Большинство наших клиентов начинают резку через 2-3 часа после получения станка.

FCX448 и FCX848 поставляются со склада.

FCX1248 — это резак по индивидуальному заказу.

Пенорезы поставляются с 1-2 проводами под напряжением и могут быть заказаны до 12 проводов за дополнительную плату.

Резаки для пенопласта используются для строительства, строительства, изоляции, архитектурных форм, фасадов, реквизита, вывесок и экспонатов.

Технические характеристики станка:

Точность: 0,01 дюйма

Количество проводов: 2 (с возможностью расширения до 3 проводов)

Режущая проволока в комплекте: 40 футов

Компьютер + монитор и все программное обеспечение включены.

True 4 axis — резка конических резов (одна сторона отличается от другой).

Двигатели: 4 независимых шаговых двигателя — Высокий крутящий момент — 640oZ * дюйм, NEMA23.

Системные требования к питанию: 110 В или 220 В, однофазный 2000 Вт макс.

Гарантия: 2 года на механику, 1 год на электронику.

Время сборки: менее одного часа

Программное обеспечение: CAD / CAM + Mach4 — в комплекте

Неограниченная поддержка по телефону и электронной почте с удаленной веб-камерой.

Отправления: Доставка грузовым транспортом

Политика возврата

Цена:

FCX448 — Резак для пенопласта с одним блоком — 50 x 50 x 100 дюймов — 18000 долларов «x 50» x 100 «- 28 000 долл. США

*** Цены не включают фрахт — Свяжитесь с нами, чтобы получить расценки

Электрический резак для пены с горячей проволокой Kohree, нож для резки пенополистирола 3 в 1 T — kohree

- Чистая и гладкая резка: быстро нагрейте, ровно разрежьте пенополистирол, начисто запечатывая края и не оставляя мусора.※ Время предварительного нагрева: 5сек (кончик горячей проволоки), 30сек (режущий кончик), 30сек (кончик гравера). Максимальная температура: 150 ℃ (наконечник горячей проволоки), 200 ℃ (наконечник с отверстиями)

- Универсальное назначение: Набор инструментов для лепки Crafters, предназначенный для резки, вырезания и написания слов на пенополистироле.

Идеально подходит для резьбы по пенопласту, коммерческих работ, дизайна рекламы, создания произведений искусства, поделок своими руками и рождественского декора дома и в школе.

Идеально подходит для резьбы по пенопласту, коммерческих работ, дизайна рекламы, создания произведений искусства, поделок своими руками и рождественского декора дома и в школе. - Удобство использования: сертифицировано UL. Кусачки для горячей проволоки Kohree поставляются с тремя насадками для быстрой смены (наконечник для горячей проволоки, наконечник для горячей резки, наконечник для гравировки), что позволяет вам «подключать и использовать» для различных повседневных проектов.

- Превосходное качество и удобный захват: Режущий инструмент для пенополистирола изготовлен из высококачественного металла. Он поставляется с металлической подставкой, чтобы поставить нагретую иглу и нескользящую ручку, чтобы не беспокоиться о ее поломке.

- Внимание: Мы обновляем нашу продукцию, чтобы обеспечить высокое качество продукции и отличный сервис. Если вы получили черный нож для резки поролона вместо темно-зеленого, не беспокойтесь, черный режущий инструмент — это новая версия с лучшими рабочими характеристиками.

Если возникнут какие-либо вопросы, не стесняйтесь обращаться к нам за помощью.

Если возникнут какие-либо вопросы, не стесняйтесь обращаться к нам за помощью. - Артикул: HY1014

Почему выбирают Kohree?

Лучший инструмент для резки пенополистирола

Набор режущих инструментов Kohree с двумя различными формами резки поможет вам с легкостью создавать различные художественные и ремесленные проекты.

Превосходные возможности для создания форм.

Два отдельных наконечника разной длины, позволяющие создавать красивые и реалистичные детали независимо от размера.

Инструмент «подключи и работай»

Нагревается за секунды.Не требует опыта или навыков, позволяет новичкам использовать интуитивно понятно.

Преимущество перед другими:

— Обновленная версия, более прочная для использования.

— Мы специально разработали проволоку для резки поролона толщиной 0,25 мм, более прочную и жесткую, чем другие проволоки толщиной 0,2 мм.

— В отличие от других режущих инструментов, которые нагреваются до 150 ° C, наши продукты могут нагреваться до 150–200 ° C благодаря теплоизолированной рукоятке и светодиодному дисплею для безопасности.

Простота эксплуатации

Легкая и нескользящая ручка позволяет работать с ней под разными углами для создания различных проектов резки.

Более толстая режущая проволока

Наша режущая проволока с радиусом 0,25 мм, более толстая, чем другие проволоки, имеет более прочное и жесткое качество. Сделайте резку проще и быстрее.

Примечание:

Хранить в недоступном для детей месте.

Не оставляйте включенное устройство без присмотра.

ПРИНИМАЙТЕ ОТДЫХ при работе около 30 МИНУТ.

Не прикасайтесь к горячим поверхностям во время работы и после использования кладите их в держатель.

Осторожно храните горячие наконечники; высокотемпературный утюг может вызвать болезненные ожоги тела.

Спецификация:

Вход: 100-240 В, 50-60 Гц, 0,6 А

Выход: 6 В / 1,5 А / 9 Вт (максимальная мощность: 24 Вт)

Материал: сплав

Длина наконечника Hotwire (прибл. ): 4,2 ‘ ‘

): 4,2 ‘ ‘

Гравировальный наконечник (прибл.): 3,3 дюйма

Режущий наконечник (прибл.): 6,6 дюйма x 3,5 дюйма

Рукоятка (прибл.): 5,2 дюйма

В этот комплект входят два запасных провода.

Как долго я должен остановиться?После работы рекомендуется отдохнуть около 30 минут.

Подходит ли это для пены на 3 дюйма выше?Мы предлагаем вам выбрать резак с горячим ножом. Этот профессиональный инструмент для резки более крупной и толстой пены для любителей и мастеров.

Сортировать по: актуальность —

Дата

5067–6673 долларов в месяц

Резаки Пена Изготовление Элкхарт, ИН 46517

Многолетники и Сазерленд Даллас, Техас 75247 (Северо-западный район Далласа)

53 433–69 462 долларов в год

13,60 долларов в час

UTEC, Inc. Лоуэлл, Массачусетс 01852 (деловой район)

18,25 долларов в час |

Она продается в виде обыкновенного баллона с трубочкой, но лучше будет приобрести баллон с пистолетом, поскольку работать с ним удобнее и проще;

Она продается в виде обыкновенного баллона с трубочкой, но лучше будет приобрести баллон с пистолетом, поскольку работать с ним удобнее и проще; Перед тем как начать использование пены, баллончик нужно встряхнуть, держа его в процессе работы вниз колпачком. Если это правило игнорировать, газ полностью выйдет, и дальнейшее расходование материала станет невозможным. Прочность пены набирается около двух часов. Окончательное высыхание происходит в течение десяти часов. Быстрота застывания зависит от толщины нанесенного слоя;

Перед тем как начать использование пены, баллончик нужно встряхнуть, держа его в процессе работы вниз колпачком. Если это правило игнорировать, газ полностью выйдет, и дальнейшее расходование материала станет невозможным. Прочность пены набирается около двух часов. Окончательное высыхание происходит в течение десяти часов. Быстрота застывания зависит от толщины нанесенного слоя;

Я видел несколько не подлежащих ремонту аварий в своем аэроклубе. Первое летающее крыло, которое я построил с помощью этой машины, летало фантастически, пока я не разбил его. Ну, я разбил его несколько раз, но последний был последним. Итак, включите машину, вырежьте несколько новых сердечников крыльев, и через несколько дней я снова был в воздухе.

Я видел несколько не подлежащих ремонту аварий в своем аэроклубе. Первое летающее крыло, которое я построил с помощью этой машины, летало фантастически, пока я не разбил его. Ну, я разбил его несколько раз, но последний был последним. Итак, включите машину, вырежьте несколько новых сердечников крыльев, и через несколько дней я снова был в воздухе.

Идеально подходит для резьбы по пенопласту, коммерческих работ, дизайна рекламы, создания произведений искусства, поделок своими руками и рождественского декора дома и в школе.

Идеально подходит для резьбы по пенопласту, коммерческих работ, дизайна рекламы, создания произведений искусства, поделок своими руками и рождественского декора дома и в школе. Если возникнут какие-либо вопросы, не стесняйтесь обращаться к нам за помощью.

Если возникнут какие-либо вопросы, не стесняйтесь обращаться к нам за помощью.