Устройство баллона с монтажной пеной: Устройство баллона с пеной

Виды монтажной пены – советы по самостоятельному ремонту от Леруа Мерлен в Липецке

1

Монтажная пена – герметик, применяемый как конструкционный склеивающий и теплоизолирующий материал, обеспечивающий заполнение пустот между стыками деталей при монтаже строительных и отделочных материалов.

|

Монтажная пена выпускается в баллонах, заполненных предполимером и пропеллентом – газом, вытесняющим предполимер из баллона при открытии клапана. На воздухе под действием влаги происходит полимеризация предполимера в пенополиуретан, сопровождающаяся увеличением объема (саморасширением) образуемого вещества. Получающийся материал достаточно прочен, имеет высокие теплоизоляционные параметры, не проводит электрический ток, но разлагается под действием УФ-лучей, поэтому подлежит защите от дневного света. Различают бытовую и профессиональную пену. |

2

|

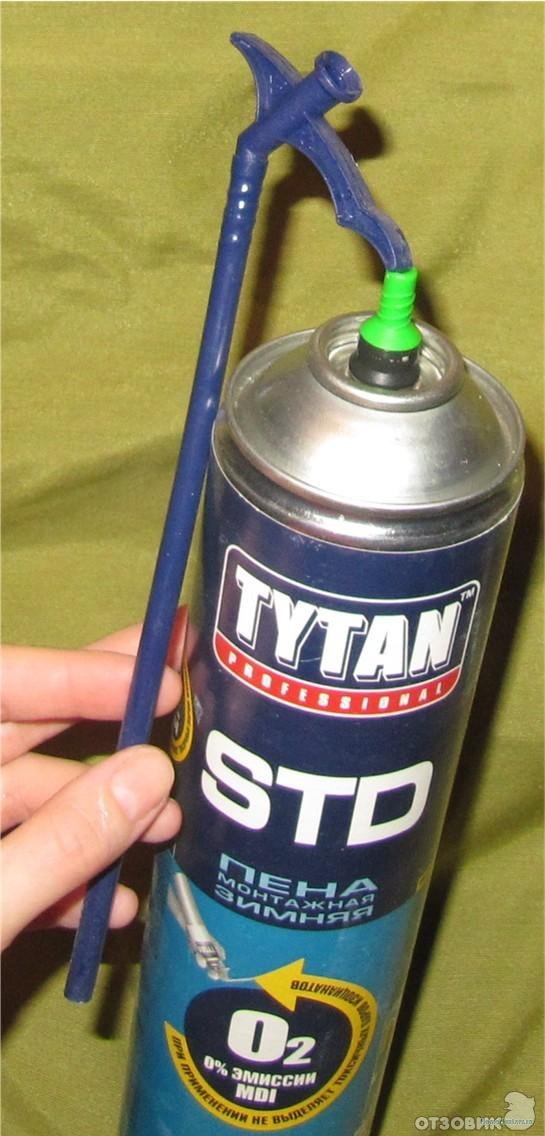

Использовать бытовую пену можно без применения специальных устройств. Баллон уже готов к использованию: он оснащен пластиковой трубкой с рычагом, при нажатии на который пена выдавливается из баллона и направляется в нужное место при помощи трубки. Бытовая пена имеет невысокую плотность на выходе и может применяться лишь для небольших отверстий и щелей. |

3

|

Профессиональная монтажная пена требует использования специального пистолета, который продается отдельно. Баллоны с такой пеной оснащены специальной крышкой (байонетом), позволяющей крепить их на монтажном пистолете. Характеристики (коэффициент расширения, структура, упругость) и количество пены в несколько раз выше, чем у аналогичных баллонов с бытовой пеной. В зависимости от температуры, при которой монтажная пена может применяться, различают летнюю и зимнюю. |

4

|

Применяется при температурах от +5 до +40 0С. Использование летней пены при других температурах приводит к снижению выхода и степени расширения пены. |

5

|

Возможно применение при отрицательных температурах окружающей среды (бывают от -10 0С и от -20 0С в зависимости от указанного на баллоне) до +40 0С, при этом температура самого баллона не должна быть ниже +5 0С, если на баллоне не указано иного. Есть такое понятие, как всесезонная пена. Данная пена позволяет применять её при незначительных отрицательных температурах, согласно указаниям на баллоне, но данная пена не является заменой специализированным летней и зимней пенам. |

Помимо однокомпонентной пены, вещество которой вступает в реакцию с влагой воздуха при его выходе из баллона и увеличивается в объеме до 40 раз, существуют еще и двухкомпонентные пены.

6

|

Профессиональные пены могут использоваться со специальным пистолетом-смесителем или со специальной установкой с пистолетом.

Преимущества

|

- Баллон с двухкомпонентной пеной легко активизируется путем нажатия специальной кнопки.

- Быстрый и легкий монтаж, за счет быстрого отвердения.

- Последующую обработку шва можно начинать уже через 5 минут.

- Экологична, устойчива к влажности и имеет высокую механическую прочность.

Применяется для монтажа оконных, дверных конструкций и настенных панелей, теплоизоляции коммуникаций. Может использоваться для кровельных работ и в каркасном домостроении (для герметизации).

Важно!

При работе с двухкомпонентной пеной строго обязательно предварительно ознакомиться с инструкцией по применению и действовать согласно ей.

После активации пены она должна быть использована в течение 5 минут, либо времени, указанном на баллоне, т.к. есть риск взрыва баллона. В случае невозможности использования в этот промежуток времени активированную пену её нужно немедленно охладить.

Не допускается активация пены при температуре баллона выше 25 С.

7

|

Применяется в местах повышенной пожарной опасности для герметизации швов в стенах классов огнестойкости EI 240 (EI 30, EI 60, EI 120, EI 240) Пена замедляет воспламенение до 240 минут (пена с маркировкой EI 240), герметизирует от дыма и газов, имеет высокую адгезию ко многим строительным материалам (за исключением полипропилена, пропилена и тефлона) и экологична. |

|

Внимание!

|

При работе с пеной следует использовать защитные средства и соблюдать меры безопасности, указанные на баллоне.

Баллоны необходимо хранить и транспортировать в вертикальном положении.

Полуавтоматическая линия для наполнения баллонов монтажной пеной QGB-500

Полуавтоматическое оборудование для наполнения баллонов монтажной пеной разработано специально для нужд малых предприятий и лабораторий. Особо рекомендуем данное оборудование для фирм, которые только начинают работу в этой отрасли и планируют дальнейшее развитие. На полуавтоматическом оборудовании можно производить полный ассортимент аэрозольной продукции с производительностью 1200-2400 шт/час.

Полуавтоматические устройства питаются только сжатым воздухом. Устройства не являются взрывоопасными.

В состав полуавтоматической линии для производства аэрозолей входят следующие устройства:

Модуль наполнения жидким продуктом QGB

Модуль оснащен 2-мя головками подачи жидкого продукта. Цилиндр для жидкого продукта изготовлен из нержавеющей стали 316. Подходит для наполнения баллонов любым продуктом на водной, масляной или спиртовой основе.

- Диаметр баллона: 30-120 мм

- Высота баллона: 50-330 мм (возможно изменение согласно требованиям клиента)

- Объем наполнения: 30-500 мл

- Погрешность наполнения: ± 1%

- Производительность: 20-40 баллонов/мин

- Питание/управление: пневматическое

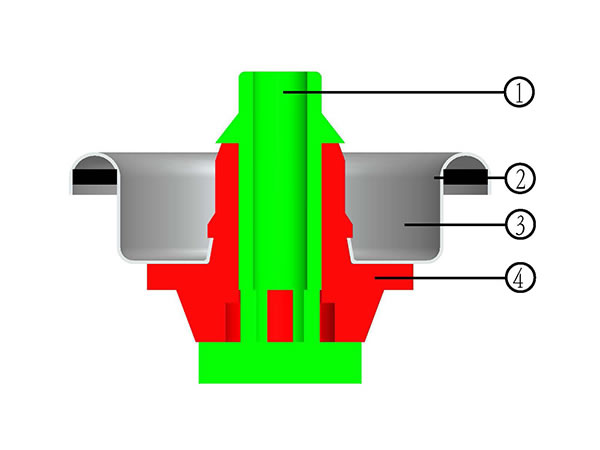

Укупорочный модуль вальцовки QGB

Укупорочный модуль вальцовки QGB предназначен для зажима аэрозольных клапанов на баллоне.

- Возможный диаметр клапана: 16 мм; 20 мм; 24,5 мм (1 дюйм)

- Диаметр баллона: 30-120 мм

- Высота баллона: 50-330 мм (возможно изменение согласно требованиям клиента)

- Производительность: 20-40 баллонов/мин

- Питание/управление: пневматическое

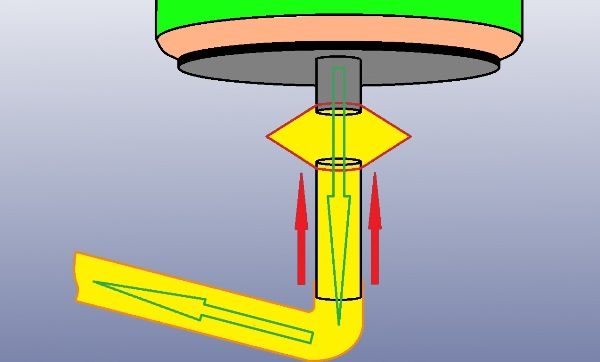

Модуль для подачи газа QGB

Модуль для подачи газа QGB представляет собой устройство для подачи газа в аэрозольные баллоны. Данный модуль может работать с LPG, DME, N2, Co2, Ar. R134a, фреон HF и сжатым воздухом.

Данный модуль может работать с LPG, DME, N2, Co2, Ar. R134a, фреон HF и сжатым воздухом.

- Диаметр баллона: 30-120 мм

- Высота баллона: 50-330 мм (возможно изменение согласно требованиям клиента)

- Объем наполнения газом: 30-500 мл

- Погрешность наполнения: ± 1%

- Производительность: 20-40 баллонов/мин

- Питание/управление: пневматическое

Пистолеты для монтажной пены

Довольно трудно представить себе ремонт без необходимого инструмента, который выполняет ту или иную функцию. Сегодня ни один ремонт не обходится без монтажной пены. Так как работы производится много, сложно работать просто баллоном с трубочкой, которая идет в комплекте к баллону. Учитывая, все особенности монтажной пены, нужно выбирать пистолет тщательно, чтобы максимально облегчил работу с ней.

До того, как покупать пистолет для монтажной пены, нужно понять зачем он нужен и сколько им будут пользоваться. Если использование ограничивается я одним разом, то приобретение не целесообразно, достаточно купить адаптерную монтажную пены. Если же планируется пенить не один раз, то выбор должен быть сделан в пользу пистолета для профессиональной монтажной пены. Необходимо учитывать несколько плюсов, которые должны обязательно присутствовать в устройстве.

Если использование ограничивается я одним разом, то приобретение не целесообразно, достаточно купить адаптерную монтажную пены. Если же планируется пенить не один раз, то выбор должен быть сделан в пользу пистолета для профессиональной монтажной пены. Необходимо учитывать несколько плюсов, которые должны обязательно присутствовать в устройстве.

Экономия — пистолет для монтажной пены должен равномерно выдавливать пену, не распыляя её по сторонам, попадая точно в шов.

Производительность — благодаря мягкому соединению, можно плавно выдавливать материал.

Точность — можно детально заполнять пространства без потерь.

Вторичное использование баллона с пеной — правильный пистолет дает возможность использовать баллон не один раз, а до полного его окончания.

Всеми перечисленными плюсами обладают пистолеты для монтажной пены торговой марки «BAU MASTER» Pro-line.

Необходимо знать конструкцию монтажного пистолета, чтобы выбрать не подделку или очень низкого качества, так как это все траты, и если покупается пистолет плохой, то через пару раз придется платить второй раз. Поэтому выбираем с пристрастием. Может быть, из пластика или металла. Направляющий, дюбка — создает точную струю, внутри тонкая трубка. Распылитель — выполняет важную функцию при нанесении материала, от него зависит расход и точность. Переходник, отвечает за подачу материала в трубку, на нем должен быть дозатор. Регулировка, позволяет определить силу выдавливания пены из пистолета, делает курок либо мягким, для плавного выпуска, либо резким для быстрой подачи.

Поэтому выбираем с пристрастием. Может быть, из пластика или металла. Направляющий, дюбка — создает точную струю, внутри тонкая трубка. Распылитель — выполняет важную функцию при нанесении материала, от него зависит расход и точность. Переходник, отвечает за подачу материала в трубку, на нем должен быть дозатор. Регулировка, позволяет определить силу выдавливания пены из пистолета, делает курок либо мягким, для плавного выпуска, либо резким для быстрой подачи.

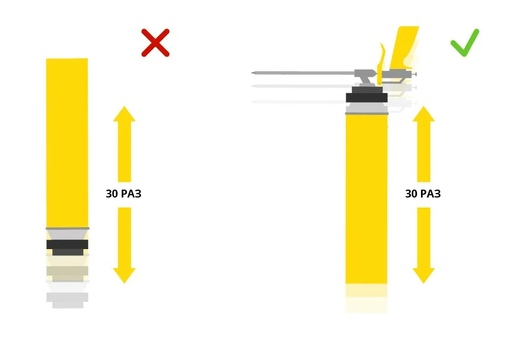

Как и с любым инструментом, нужно знать некоторые правила эксплуатации. Например, если монтажная пена попадает на кожу, может вызвать раздражение. Перед началом работы с пистолетом и монтажной пеной необходимо хорошо встряхнуть баллон, так как пена оседает на дне и если начать работать без этого правила, просто пойдет жидкость. Накручиваем дюбкой вверх в пистолет и зажимаем обеими руками. Поверхность, на которую наноситься монтажная пена, должна быть чистой и сухой. Особенно важно не наносить на разогретую поверхность, так как на высоких температурах пена теряет свойство приклеивания. Выпуск пены монтажной должен проходить не путем сильного нажимания на курок подачи, а выкручиванием вентиля, который отвечает за давление. Но необходимо учитывать, что чем больше давление, тем больше потери, размах пены будет шире, чем при легкой подачи материала. Всю работу проводить необходимо в перчатках или защитном костюме. Запенивать с верхнего края, чтобы можно было без проблем видеть все пропуски и шероховатости. Во время перерыва, ставить баллон с монтажной пеной подальше от солнца и обязательно в вертикальном положении.

Выпуск пены монтажной должен проходить не путем сильного нажимания на курок подачи, а выкручиванием вентиля, который отвечает за давление. Но необходимо учитывать, что чем больше давление, тем больше потери, размах пены будет шире, чем при легкой подачи материала. Всю работу проводить необходимо в перчатках или защитном костюме. Запенивать с верхнего края, чтобы можно было без проблем видеть все пропуски и шероховатости. Во время перерыва, ставить баллон с монтажной пеной подальше от солнца и обязательно в вертикальном положении.

Оптимальным вариантом для работы будет пистолет из металла, но при выборе обязательно смотреть на вес инструмента, так как кисти рук быстро устают от большого веса. К весу инструмента добавляется ещё вес баллона.

Купить пистолет для монтажной пены Вы можете на нашем сайте или позвонить по телефону +7 (383) 325-06-60.

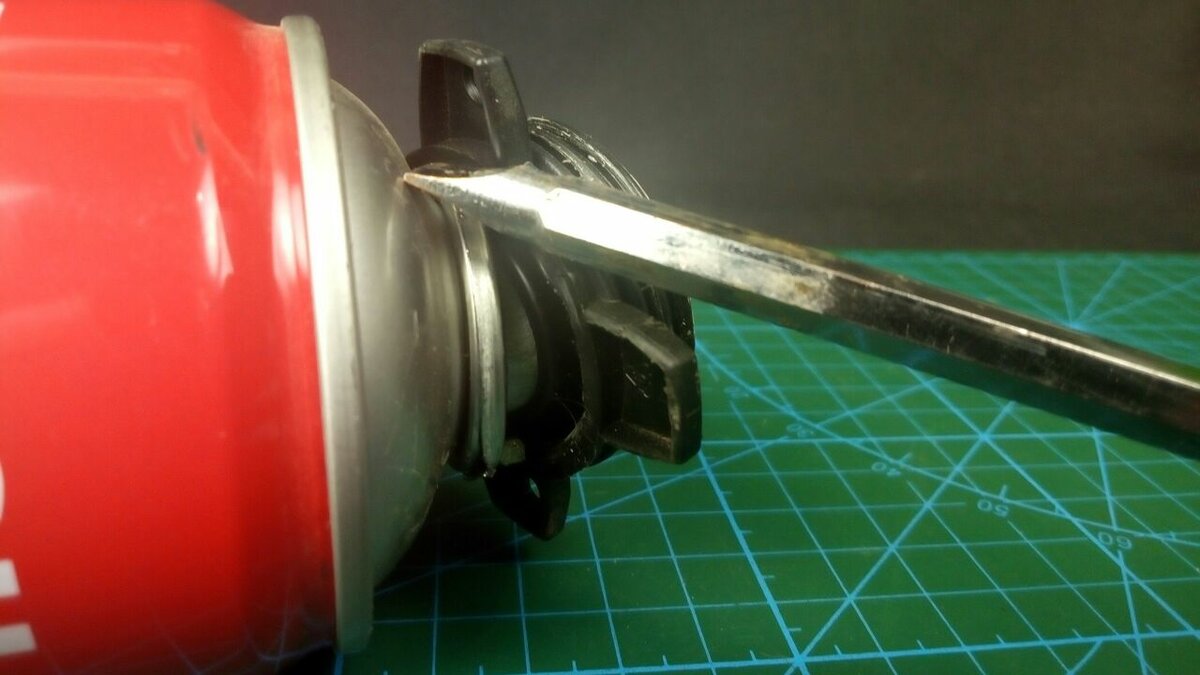

Не выходит пена из нового баллона. Как вскрыть баллон с застывшей в выпускном клапане монтажной пеной

Frost

Даже те, кто не занимается профессионально строительством и ремонтом пробовали пользоваться монтажной пеной. Это отличное приспособление, которое может заполнить разные щели, герметизировать стыки и пр.

Это отличное приспособление, которое может заполнить разные щели, герметизировать стыки и пр.

В продаже пену можно купить в баллонах. Материал не дешевый, поэтому все пытаются сохранить остатки, чтобы в дальнейшем их использовать.

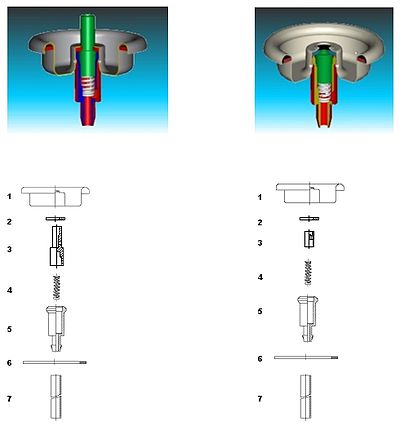

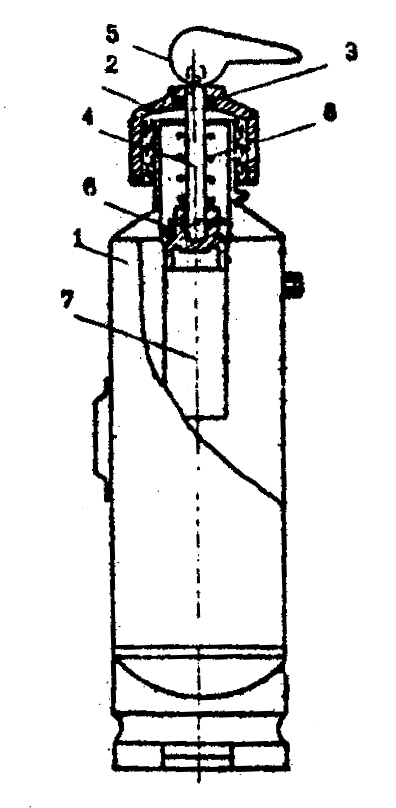

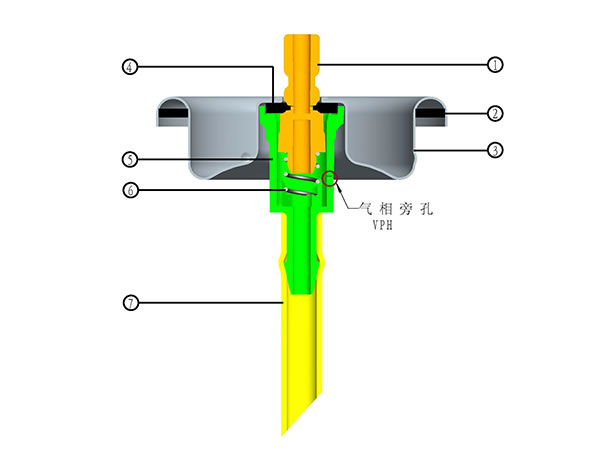

Устройство пистолета для монтажной пены

Устройство пистолета для монтажной пены

Любой пистолет для монтажной пены состоит из следующих частей:

- Сопло. Диаметр его примерно в 5 раз меньше диаметра трубки. Это делается для того, чтобы в трубке нагнать высокое давление.

- Трубка. Это ствол пистолета.

- Переходник. Представляет из себя специальный адаптер, который соединяет баллон монтажной пены и пистолет.

- Винт. Он является регулировочным. Регулирует выход монтажной пены.

- Крепление ручки к стволу. Оно осуществляется с использованием гайки, которая легко снимается для последующей очистки пистолета.

- Курок. Данное приспособление регулирует подачу пены из баллона.

- Ручка. Служит для держания пистолета.

Может быть сделана из алюминия или качественного пластика.

Может быть сделана из алюминия или качественного пластика.

Как видно, устройство пистолета для монтажной пены не такое уж и сложное. Правильная эксплуатация агрегата приводит к тому, что изделие проработает долгое время. Стоит рассмотреть вопрос о том, как правильно пользоваться пистолетом для монтажной пены.

Подготовка к нанесению материала

Обрабатываемые элементы перед нанесением монтажной пены необходимо подготовить. Для этого выполняют следующие манипуляции:

- Поверхность тщательно очищается от строительных загрязнений и обезжиривается. Если ширина полости превышает восемь сантиметров, ее рекомендуется заполнить пенопластом для снижения расхода монтажной пены и улучшения теплоизолирующих свойств.

- Обрабатываемый участок увлажняется. Для этого лучше использовать распылитель, тогда поверхность будет смачиваться равномерно.

- Отслеживается температура окружающей среды. Пену можно наносить в диапазоне положительных температур от пяти до двадцати градусов по Цельсию.

Верхний предел составляет тридцать градусов. При морозах применяется материал, устойчивый к воздействию низких температур.

Верхний предел составляет тридцать градусов. При морозах применяется материал, устойчивый к воздействию низких температур.

Читать также: Как пользоваться строительным уровнем видео

Зимняя пена предназначена для работы при низких температурах

При работе необходимо соблюдать требования техники безопасности. Все манипуляции выполняются в защитных очках и перчатках. Респиратор применяется в случае наличия в составе действующего вещества толуола.

Как правильно использовать пистолет для нанесения монтажной пены

- Перед началом работы обязательно необходимо проверить плотность всех резьбовых соединений.

- Баллон перед работой нужно тщательно взболтать. Делается это в течение примерно 15 секунд.

- Далее удаляется колпачок, и пистолет прикручивается к баллону с монтажной пеной.

- Регулировочный винт поворачивается на четверть оборота влево. Он расположен на краю пистолета в том месте, где находится ручка.

- Далее стоит нажать на спусковой рычаг.

В этот момент пистолет наполняется пеной.

В этот момент пистолет наполняется пеной.

Теперь пистолет полностью готов к использованию в прямом назначении. С помощью регулировочного винта регулируется выход пены.

Что нужно сделать после использования

Регулировочный винт необходимо закрутить до конца. Баллон не стоит снимать, если он полностью не опустошён. В пистолете всегда должна находиться пена под давлением, иначе она засохнет. Пена не должна находиться в пистолете более трех-четырех дней. В противном случае она может густеть.

Сам баллон снимать не обязательно, но спустить немного пены всё же придется. Для этого идеально подойдет мешок со строительным мусором или канистра. Если не произвести данные процедуры, то пена засохнет внутри пистолета. Её удалить в таком случае будет очень непросто.

Очистка и опорожнение от пены необходимы только в том случае, если перерыв в использовании пистолета превышает один месяц.

Повторное использование пистолета

Перед работой необходимо самым тщательным образом взболтать пистолет с прикрученным к нему баллоном. Затвердевшая пена, которая располагается на кончике пистолета, удаляется при помощи острого ножа. Далее освобождается регулировочный винт. Нужно дождаться того момента, когда пойдет нормальный поток пены. Теперь пистолет полностью готов к использованию.

Затвердевшая пена, которая располагается на кончике пистолета, удаляется при помощи острого ножа. Далее освобождается регулировочный винт. Нужно дождаться того момента, когда пойдет нормальный поток пены. Теперь пистолет полностью готов к использованию.

Что будет если пистолет открутить от баллона?

Если нужно открутить пистолет, в котором еще осталась содержимое, то нужно дать отстояться баллону вертикально несколько часов. Сразу не рекомендуют снимать. Остатки стекут на дно, а сверху останется лишь сжатый газ. Перед тем как снимать – нельзя встряхивать.

Еще важно: делать это нужно на открытом воздухе.

Фото: oknamedia.ru//UserFiles/Image/news_/montalnaia_pena_w_neumelyh_rukah_opasnoe_orujie_4_1414132186.jpeg

Бывают часто случаи, когда пена вырывается наружу и забрызгивает все вокруг. В идеале лучше откручивать пистолет, когда в баллоне не осталась пены.

Наденьте перчатки и очки и приготовьте мусорный пакет. Положите в него баллон. Приготовьте коробку или не нужное ведро. Начните осторожно откручивать. При удачном исходе очистить специальной жидкостью насадку. Используйте Димексид

Приготовьте коробку или не нужное ведро. Начните осторожно откручивать. При удачном исходе очистить специальной жидкостью насадку. Используйте Димексид

для

очистки

.

Источник:Перейти

Замена баллона

Когда пена перестает поступать из баллона, необходимо заменить его на новый. Для начала стоит убедиться в том, что он действительно пустой. Затем остатки пены выпускаются в мусорный ящик. Это делается до тех пор, пока вся пена не выйдет из баллона.

Новый баллон необходимо тщательно взболтать. Это делается в течение 15–20 секунд. Теперь можно открутить старый баллон, очистить то место, где пистолет соединяется с баллоном, и сразу прикрутить новый. Пистолет при этом прочищать не стоит. Его необходимо сразу наполнить пеной.

Как сохранить пену, если она еще осталась в баллоне?

Бывает часто, что в работе не использована вся пена, и жалко выбрасывать почти полный баллон. Как правильно сохранить ее? Необходимо одно условие, чтобы винт регулировки был плотно закрыт.

Хранить пену необходимо в вертикальном положении. Не храните баллон в жарком помещении или вблизи от источника тепла. Если пена не вся использована, то не стоит откручивать пистолет. Он служит заглушкой.

Фото: myvideosait.ru/wp-content/uploads/2015/12/klej-pena-dlya-penoplasta-penosi.jpg

В таком виде его и можно хранить. А когда захотите воспользоваться, то просто счищаете с конца носика пистолета пену и убираете немного внутри. Теперь можно вновь пользоваться. После работы опять поставить баллон с пеной вертикально, и он может простоять в общей сложности до 10 месяцев.

Если баллон с пластиковой трубочкой

, то делаем так. Ставим вертикально баллончик и даем выйти пене наружу из трубки и застыть. В таком виде и хранить. Через некоторое время можно пользоваться пеной, но для начала отрежьте ножницами конец трубки.

Изображение: gidpokraske.ru/wp-content/uploads/2018/10/1-11.jpg

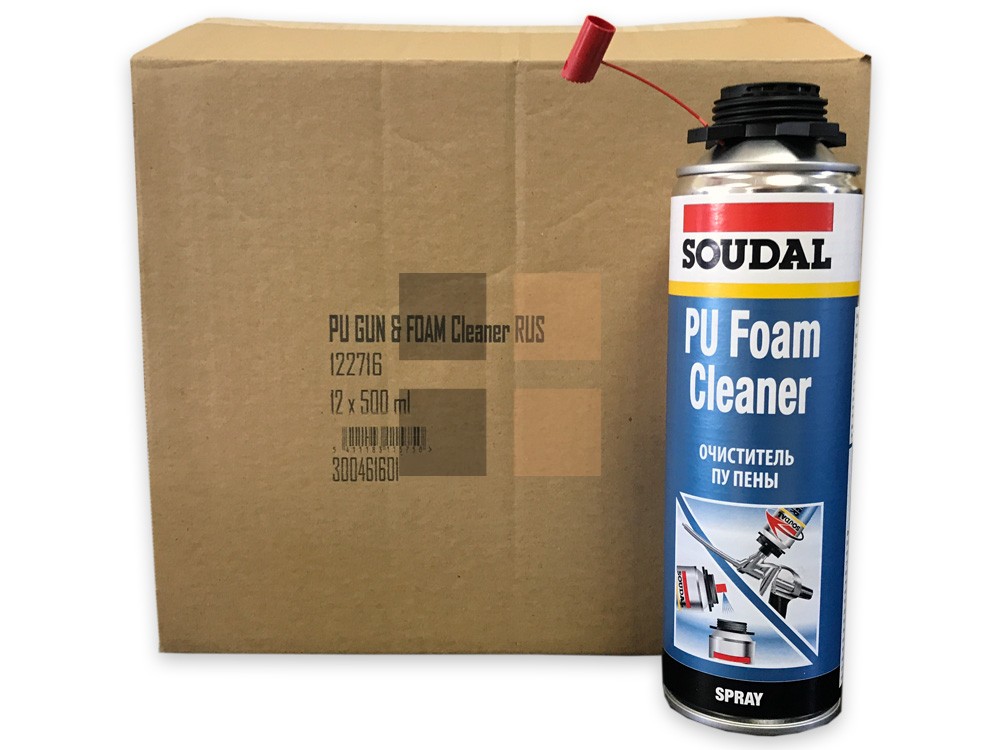

Очистка пистолета после использования

очистка пистолета для монтажной пены

Для начала необходимо открутить баллон с пистолета. При этом выходное отверстие вентиля стоит держать в удалении от себя, так как давлением может выбить остатки пены, которая попадет в глаза человеку, производящему чистку.

При этом выходное отверстие вентиля стоит держать в удалении от себя, так как давлением может выбить остатки пены, которая попадет в глаза человеку, производящему чистку.

Теперь можно прикрутить к устройству средство для очистки пистолета. Зачастую в качестве подобного средства используются баллончики с ацетоном, которые находятся под давлением. Следующим действием необходимо нажать на спусковой рычаг. Пистолет при этом наполнится очистителем.

Теперь необходимо оставить пистолет заполненным средством примерно на десять минут. После этого нужно нажать на спусковой рычаг. Пистолет промоется свежим очистителем. После проведения данной процедуры можно открутить баллон от пистолета.

Затем место соединения баллона и пистолета необходимо очистить от остатков очистителя с помощью тряпочки. После этого данное место смазывается вазелиновым маслом. Ни в коем случае не стоит смазывать пистолет веществами, которые могут вызвать коррозию. Это может пагубно сказаться на его металлической поверхности.

Данный метод очистки необходимо использовать примерно каждые 2–3 месяца, если пистолет используется регулярно. В целях профилактики, в любом случае, даже если пистолет используется редко, процедуру необходимо проводить. Это защитит инструмент от преждевременного выхода из строя.

Меры предосторожности

Все работы, связанные с заменой баллонов, установкой баллонов, а также чисткой пистолета, стоит производить, учитывая правила по технике безопасности. В противном случае можно навредить не только себе, но и окружающим.

Самое главное правило — не направлять ни в коем случае пистолет на себя и окружающих. Этот инструмент является травмоопасным, так как пена и очищающая жидкость в нём находятся под постоянным давлением.

В любом случае при проведении работ необходимо пользоваться защитными очками. Они идеально подходят для защиты глаз. Причем, использовать их нужно не, только в процессе использования инструмента, но и в процессе проведения его чистки. Это обезопасит глаза от попадания вредных химических веществ.

При проведении ремонтных работ, связанных с использованием пистолета для монтажной пены, в помещении обязательно должна быть обеспечена хорошая вентиляция. Это защитит лёгкие и нос от попадания вредных веществ, содержащихся как в самой пене, так и в чистящем средстве.

Что касается хранения, то стоит убирать инструмент подальше, чтобы дети не смогли добраться до него. Лучше использовать прохладные проветриваемые помещения, в которых дети не появляются.

Таким образом, уход и правильная эксплуатация пистолета для монтажной пены позволяют сохранить агрегат в рабочем состоянии достаточно долгое время.

Технология выполнения работ монтажным пистолетом

Но не только профилактика может продлить «жизнь» вашему устройству. К этому приведет и грамотная эксплуатации пистолета, которая заключается в нескольких важных правилах. Их учет в процессе работы позволит вам сберечь свое время и нервы на ремонт или покупку нового оборудования, а также сделает саму работу более качественной.

Технология работ с инструментом:

- Место для заполнения монтажного шва зачищаем от пыли и мусора;

- Перед осуществлением работ следует подготовить место: увлажняем водой с помощью распылителя;

- Прежде чем нажать на курок, установленный на пистолет баллон сильно встряхиваем, а также выполняем данные манипуляции в процессе эксплуатации;

- Процесс запенивания материала осуществляется снизу вверх, а не наоборот, чтобы не увеличивать давление внутри баллона;

- Если предстоит выполнение работ с применением удлинительной насадки, следует проводить их в первую очередь, пока строительной пены в баллоне достаточно для нормальной работы;

- Не следует заполнять весь шов пеной – максимум, на 40 процентов. Прежде всего, из-за того, что неизвестно, насколько расширится состав. Если же вам придется срезать застывшую пену острым ножом для придания оптимальной формы, это плохо скажется на самих свойствах материала.

Существует еще несколько советов, которые нужно учитывать при проведении работ с монтажным пистолетом. Их соблюдение станет гарантом нормальной работы «пистолета»:

Их соблюдение станет гарантом нормальной работы «пистолета»:

- При отсутствии навыков работы не следует устанавливать высокий уровень расхода пены;

- Для получения ровного «шва» нужно соблюдать равномерность перемещения устройства вдоль рабочей поверхности и стабильность выхода пены, в обратном случае велика вероятность ухудшения выполнения работ.

Звучат рекомендации достаточно просто, однако практика показывает, что умение управлять монтажным пистолетом приходит только с опытом. Финишные работы по использованию инструмента завершаются небольшим увлажнением монтажного шва и остановкой работы примерно на сутки, чтобы пена окончательно застыла.

Следующий шаг – защита от внешнего воздействия, при этом в качестве защитного слоя может выступать декоративная штукатурка, покраска или использование строительных лент. Ведь солнце, ветер и атмосферные осадки могут разрушить материал. Теперь вы знаете, как разобрать пистолет для строительной пены и как им пользоваться, благодаря чему даже самые сложные работы будут осуществляться быстро и, что важно, качественно. А значит, вам не придется нанимать рабочих для проведения работ, что говорит о значительной финансовой экономии.

А значит, вам не придется нанимать рабочих для проведения работ, что говорит о значительной финансовой экономии.

В настоящее время, практически, при любых видах строительных или ремонтных работ широко применяется монтажная пена. Этот удобный материал повсеместно используют при обустройстве дверных и оконных проемов, установке приборов сантехники, уплотнении подоконников и в случае других подобных манипуляций.

Помимо этого, универсальный герметик часто используется при изготовлении теплоизолирующих панелей, им заполняют различного вида полости и трещины в строительных конструкциях. Основным преимуществом этого строительного материала является универсальность применения. Пользоваться им несложно и удобно.

Пена, пистолет и очиститель — основные атрибуты работы с монтажной пеной

Набор пенополиуретана Dap Touch ‘n Seal 660 4505500660, цилиндр, кремовый (A) / янтарный (B)

Кремовый пенополиуретан Dap Touch’ n Seal (a) / янтарный (b) 660, время полимеризации 1 час. Обеспечивает отличные характеристики с пределом прочности на разрыв 30,82 фунтов на квадратный дюйм (2,17 кг / см2). Поставляется в цилиндре. Этот комплект пенополиуретана соответствует следующим стандартам: сопротивление грибкам ASTM G21, характеристика горения поверхности ASTM E84, класс передачи звука ASTM E90, пропускание водяного пара ASTM E96, воздухопроницаемость ASTM E283, значение R ASTM C518, прочность на сжатие ASTM D1621, ASTM D1622 Плотность, прочность на разрыв ASTM D1623, термическое старение и влажное старение ASTM D2126 — стабильность размеров, водопоглощение ASTM 2842, содержание закрытых ячеек ASTM D6226, приложение X AC 377 — Использование на чердаках и в подвесных помещениях, титул береговой охраны 33 CFR, параграф 83.114 Утверждения / Сертификаты / Перечни, Международный жилищный кодекс, Международный строительный кодекс, Калифорнийское бюро мебели и изоляции для дома.

Обеспечивает отличные характеристики с пределом прочности на разрыв 30,82 фунтов на квадратный дюйм (2,17 кг / см2). Поставляется в цилиндре. Этот комплект пенополиуретана соответствует следующим стандартам: сопротивление грибкам ASTM G21, характеристика горения поверхности ASTM E84, класс передачи звука ASTM E90, пропускание водяного пара ASTM E96, воздухопроницаемость ASTM E283, значение R ASTM C518, прочность на сжатие ASTM D1621, ASTM D1622 Плотность, прочность на разрыв ASTM D1623, термическое старение и влажное старение ASTM D2126 — стабильность размеров, водопоглощение ASTM 2842, содержание закрытых ячеек ASTM D6226, приложение X AC 377 — Использование на чердаках и в подвесных помещениях, титул береговой охраны 33 CFR, параграф 83.114 Утверждения / Сертификаты / Перечни, Международный жилищный кодекс, Международный строительный кодекс, Калифорнийское бюро мебели и изоляции для дома.

Технические характеристики

Бренд:

Dap

Торговое наименование:

Touch ‘n Seal

Серия:

660

Цвет:

Кремовый (A) / Янтарный (B)

Форма выпуска:

Пена

Тип упаковки:

Цилиндр

Время отверждения:

1 час

Прочность на разрыв:

30.

82 фунта на кв. Дюйм (2,17 кг / см2)

82 фунта на кв. Дюйм (2,17 кг / см2)Диапазон рабочих температур:

60 ° F — 90 ° F

Условия хранения:

1 год в закрытом контейнере при хранении при температуре от 60 ° до 90 ° F (16 ° — 32 ° C) в сухом, хорошо вентилируемом помещении.

Срок годности:

1 год в закрытом контейнере при хранении при температуре от 60 до 90 ° F (16–32 ° C) в сухом, хорошо вентилируемом помещении.

Соответствующие стандарты:

Сопротивление грибам ASTM G21 ASTM E84 Характеристика горения поверхности ASTM E90 Класс передачи звука ASTM E96 Передача водяного пара ASTM E283 Воздухопроницаемость ASTM C518 R-значение ASTM D1621 Предел прочности при сжатии ASTM D1622 Плотность ASTM D1623 Предел прочности на растяжение6 Влажное старение — стабильность размеров ASTM 2842 Водопоглощение ASTM D6226 Содержание закрытых ячеек AC 377 Приложение X — Использование на чердаках и в ползунках Береговая охрана Раздел 33 CFR, параграф 83.

114 Утверждения / Сертификаты / Списки Международный жилищный кодекс Международный строительный кодекс Калифорнийское бюро мебели и изоляции для дома

114 Утверждения / Сертификаты / Списки Международный жилищный кодекс Международный строительный кодекс Калифорнийское бюро мебели и изоляции для дома

Патент США на устройство и патент на процесс (Патент № 3,952,656, выданный 27 апреля 1976 г.)

Для более ясного понимания нашего изобретения на прилагаемых чертежах представлены эскизы типичных вариантов осуществления наших устройств забойки. Следует понимать, что эти рисунки являются просто иллюстративными и никоим образом не ограничивают наше изобретение.

РИС. 1-10 представляют собой поперечные сечения наших забойных устройств и изображают их различные общие формы, а также иллюстрируют различные варианты осуществления усиливающих элементов и в некоторых случаях расположение дополнительных элементов, полезных при практическом применении забойных устройств, например расположение средства заправки, средства взрыва или средства пылеподавления, когда устройства должны использоваться во взрывчатых веществах. В целях идентификации различные проиллюстрированные области и компоненты были пронумерованы, и если такие области или компоненты попадают в одну и ту же общую категорию, в различных эскизах используются те же номера.Используемые номера относятся к следующему:

В целях идентификации различные проиллюстрированные области и компоненты были пронумерованы, и если такие области или компоненты попадают в одну и ту же общую категорию, в различных эскизах используются те же номера.Используемые номера относятся к следующему:

1 = Эластичный вспененный материал, образующий готовый формованный объект.

2 = Усиление вставленного элемента.

3 = Передний конус фасонного объекта.

4 = Задний конус фасонного объекта.

5 = Механизм с односторонним газовым клапаном.

6 = Взрывной инициирующий заряд.

7 = Детонатор.

8 = жесткий заправочный заряд.

9 = Подпорные уплотнительное кольцо.

10 = Контейнер для подавления пыли.

11 = Запорный воротник.

12 = Болт.

13 = Упругие уплотнительные кольца.

Следующие ниже примеры иллюстрируют наше изобретение, но не должны рассматриваться как ограничивающие.

ПРИМЕР 1 Этот пример демонстрирует использование предварительно сформованной полиуретановой пены в качестве забойного устройства для ствола скважины. Цилиндр из гибкого пенополиуретана диаметром 31/2 дюйма был приготовлен из смеси «Datocel» T56 (зарегистрированная торговая марка Imperial Chemical Industries Limited для полиэфиртриола) и «Suprasec» EN (зарегистрированная торговая марка Imperial Chemical Industries Limited. для смеси 2,4- и 2,6-изомеров толилендиизоцианата).Этот цилиндр длиной 6 дюймов был радиально сжат и вставлен в пластиковую трубку с гладкими стенками диаметром 2 дюйма, имитирующую ствол скважины. Пенопластовый цилиндр расширился и образовал уплотнение между собой и трубкой. Требовалось усилие в 20 фунтов, чтобы выбить вспененный цилиндр из трубки.

Цилиндр из гибкого пенополиуретана диаметром 31/2 дюйма был приготовлен из смеси «Datocel» T56 (зарегистрированная торговая марка Imperial Chemical Industries Limited для полиэфиртриола) и «Suprasec» EN (зарегистрированная торговая марка Imperial Chemical Industries Limited. для смеси 2,4- и 2,6-изомеров толилендиизоцианата).Этот цилиндр длиной 6 дюймов был радиально сжат и вставлен в пластиковую трубку с гладкими стенками диаметром 2 дюйма, имитирующую ствол скважины. Пенопластовый цилиндр расширился и образовал уплотнение между собой и трубкой. Требовалось усилие в 20 фунтов, чтобы выбить вспененный цилиндр из трубки.

Была повторена общая процедура Примера 1, но перед тем, как вставить полиуретановый цилиндр, в трубку было помещено некоторое количество взрывчатой суспензии нитрата аммония.Трубка и ее содержимое были подвешены в вертикальном положении так, чтобы над полиуретановым цилиндром находился столб взрывоопасной суспензии высотой 4 фута. По прошествии 8 часов утечки взрывчатого вещества из трубки не произошло.

По прошествии 8 часов утечки взрывчатого вещества из трубки не произошло.

Равные части «Daltolac» DR 6202/18 (зарегистрированная торговая марка Imperial Chemical Industries Limited для смеси простого полиэфиртриола, вспенивающего агента, катализатора и поверхностно-активного вещества, а также DN Suprasec (зарегистрированная торговая марка Imperial Chemical Industries) Limited для диизоцианатодифенилметана) помещали в небольшой пузырек.На флакон закрывали крышку и содержимое перемешивали встряхиванием. Флакон и его содержимое помещали в пластиковую трубку диаметром 2 дюйма, имитирующую ствол скважины. После непродолжительного периода реакции колпачок был снят с флакона в результате давления, создаваемого во флаконе. Образовавшаяся таким образом пена расширялась в трубку и занимала часть трубки по всему ее диаметру, обеспечивая хорошее прилегание к стенкам трубки.

ПРИМЕР 4 Этот пример демонстрирует использование армированного предварительно формованного пенопласта в качестве уплотнительного устройства для ствола скважины. Цилиндр из гибкого пенополиуретана диаметром 3 дюйма был подготовлен, как описано в Примере 1, а затем сформирован в виде правильного круглого цилиндра диаметром 3 дюйма и высотой 41/2 дюйма, сужающегося на одном конце к участку усеченного конуса, имеющему меньшую диаметр 3/4 дюйма и высота конуса 11/2. Часть цилиндра была удалена так, чтобы образовалось отверстие, отверстие которого располагалось приблизительно по центру основания цилиндра. Отверстие имело форму полого цилиндра длиной 3 дюйма и диаметром 1 дюйм.В отверстие вставлялась алюминиевая трубка длиной 3 дюйма и диаметром 11/4 дюйма. Один из концов алюминиевой трубки был полым и располагался в основании цилиндрической секции; другой конец трубки был закрыт и приклеен к полиуретановой пене на закрытом конце отверстия. Устройство было вставлено в пробуренную цилиндрическую скважину диаметром 2 дюйма и длиной 12 дюймов, которая была проделана в секции рудного тела и которая была открыта с обоих концов. Вставка производилась путем приложения силы к устройству с помощью толкателя, вставленного в алюминиевую трубку.

Цилиндр из гибкого пенополиуретана диаметром 3 дюйма был подготовлен, как описано в Примере 1, а затем сформирован в виде правильного круглого цилиндра диаметром 3 дюйма и высотой 41/2 дюйма, сужающегося на одном конце к участку усеченного конуса, имеющему меньшую диаметр 3/4 дюйма и высота конуса 11/2. Часть цилиндра была удалена так, чтобы образовалось отверстие, отверстие которого располагалось приблизительно по центру основания цилиндра. Отверстие имело форму полого цилиндра длиной 3 дюйма и диаметром 1 дюйм.В отверстие вставлялась алюминиевая трубка длиной 3 дюйма и диаметром 11/4 дюйма. Один из концов алюминиевой трубки был полым и располагался в основании цилиндрической секции; другой конец трубки был закрыт и приклеен к полиуретановой пене на закрытом конце отверстия. Устройство было вставлено в пробуренную цилиндрическую скважину диаметром 2 дюйма и длиной 12 дюймов, которая была проделана в секции рудного тела и которая была открыта с обоих концов. Вставка производилась путем приложения силы к устройству с помощью толкателя, вставленного в алюминиевую трубку. Затем к усеченному коническому участку прикладывали силу с помощью машины для испытания силы «Instron» (зарегистрированная торговая марка), и устройство медленно перемещали вдоль просверленного отверстия в направлении, противоположном направлению его введения. Требовалось усилие в 100 фунтов, чтобы выбить устройство из просверленного отверстия. При приложении силы к конической секции, имитирующей воздействие колонны взрывчатого состава на устройство, наблюдалось, что полиуретан, контактирующий со стенкой ствола скважины, деформировался и откатывался на себя, образуя прочный уплотнение между собой и стенкой скважины.

Затем к усеченному коническому участку прикладывали силу с помощью машины для испытания силы «Instron» (зарегистрированная торговая марка), и устройство медленно перемещали вдоль просверленного отверстия в направлении, противоположном направлению его введения. Требовалось усилие в 100 фунтов, чтобы выбить устройство из просверленного отверстия. При приложении силы к конической секции, имитирующей воздействие колонны взрывчатого состава на устройство, наблюдалось, что полиуретан, контактирующий со стенкой ствола скважины, деформировался и откатывался на себя, образуя прочный уплотнение между собой и стенкой скважины.

Была повторена общая процедура Примера 4, но в данном примере глубина отверстия была увеличена до 4 дюймов, а полая полистирольная трубка длиной 3 дюйма и диаметром 11/4 дюйма использовалась вместо алюминиевой трубки. Пример 4. Часть основания цилиндрической секции была удалена, оставив вогнутую секцию усеченного конуса, идущую от основания цилиндра до открытого конца полистирольной трубки. Для вытеснения устройства из просверленного отверстия требовалось усилие в 110 фунтов.Как и в Примере 4, полиуретан, контактирующий со стенкой буровой скважины, откатился сам на себя, образуя прочное уплотнение при приложении выталкивающей силы.

Для вытеснения устройства из просверленного отверстия требовалось усилие в 110 фунтов.Как и в Примере 4, полиуретан, контактирующий со стенкой буровой скважины, откатился сам на себя, образуя прочное уплотнение при приложении выталкивающей силы.

Было приготовлено герметизирующее устройство, подобное тому, которое использовалось в примере 5, но полиуретан в этом примере был заменен вспененной поливинилхлоридной композицией, а полистирольная трубка была заменена трубкой из непластифицированного поливинилхлорида. И снова хорошее уплотнение между пенополивинилхлоридом и стенкой просверленного отверстия было получено, когда к устройству в просверленном отверстии прикладывалась сила в соответствии с процедурой примера 4.

ПРИМЕР 7 Один конец пробуренной цилиндрической скважины, описанной в примере 4, был временно закрыт от атмосферы, чтобы имитировать ствол скважины в шахте. Цилиндр из вспененного натурального каучука диаметром 3 дюйма и длиной 5 дюймов, усиленный по центру сплошным стержнем диаметром 2/3 дюйма и длиной 51/4 дюйма, вставляли в просверленное отверстие через его открытый конец. Пока продолжалась процедура введения, положение устройства становилось все труднее. Затем временное закрывающее устройство было удалено из просверленного отверстия, и устройство было извлечено из трюма способом, описанным в Примере 4.Пенопласт образовал отличное уплотнение со стенкой просверленного отверстия.

Пока продолжалась процедура введения, положение устройства становилось все труднее. Затем временное закрывающее устройство было удалено из просверленного отверстия, и устройство было извлечено из трюма способом, описанным в Примере 4.Пенопласт образовал отличное уплотнение со стенкой просверленного отверстия.

Была повторена общая процедура примера 7, но сплошной стержень был заменен полой металлической трубкой с двумя открытыми концами и размерами, аналогичными сплошному стержню. Устройство легко вставлялось в просверленное отверстие. Пенопласт образовал отличное уплотнение со стенкой просверленного отверстия.

ПРИМЕР 9 Было приготовлено герметизирующее устройство, подобное устройству примера 5, но полиуретан из этого примера был заменен вспененной полиэтиленовой композицией.Пену готовили из полимера, доступного на рынке от Imperial Chemical Industries of Australia и New Zealand Limited под торговым наименованием «Alkathene» WJG 117. Устройство образовало отличное уплотнение со стенкой просверленного отверстия при испытании в условиях, описанных в Пример 4.

Устройство образовало отличное уплотнение со стенкой просверленного отверстия при испытании в условиях, описанных в Пример 4.

Было приготовлено уплотнительное устройство, подобное устройству примера 5, но полиуретан из этого примера был заменен вспененной сополимерной композицией. Сополимер, использованный при изготовлении устройства, представлял собой сополимер полиэтилена и поливинилацетата, содержащий около 28 мас.% Поливинилацетата и доступный от Imperial Chemical Industries Limited под торговым наименованием сополимера EVA 2805.При испытании устройства в условиях, описанных в Примере 4, у стенки просверленного отверстия образовалось хорошее уплотнение.

ПРИМЕР 11 Сплошной блок полибутадиена, имеющий круглое основание диаметром 4 дюйма и высотой 6 дюймов, был изготовлен и сформирован так, чтобы внешняя поверхность была гофрированной. В общем внешний вид блок был похож на серию усеченных конусов с меньшими основаниями диаметром 31/4 дюйма усеченных элементов, соединенными с более крупными основаниями диаметром 4 дюйма. В ряд образованных таким образом гофр помещали уплотнительные кольца из мягкой резины с поперечным сечением 1/2 дюйма, которые подходили в качестве уплотняющей среды. Формованный блок содержал отверстие и усиливающий элемент из полистирола, аналогичные описанным в примере 5; основание также развальцовывали, как в примере 5. Сформированное таким образом устройство вставляли в пробуренную цилиндрическую скважину диаметром 4 дюйма и длиной 12 дюймов, которая была проделана в секции рудного тела и которая была открыта с обоих концов. Когда к устройству прикладывалась сила в направлении, противоположном направлению его введения, уплотнительные кольца расширялись и образовывали отличное уплотнение между устройством и стенкой просверленного отверстия.

В ряд образованных таким образом гофр помещали уплотнительные кольца из мягкой резины с поперечным сечением 1/2 дюйма, которые подходили в качестве уплотняющей среды. Формованный блок содержал отверстие и усиливающий элемент из полистирола, аналогичные описанным в примере 5; основание также развальцовывали, как в примере 5. Сформированное таким образом устройство вставляли в пробуренную цилиндрическую скважину диаметром 4 дюйма и длиной 12 дюймов, которая была проделана в секции рудного тела и которая была открыта с обоих концов. Когда к устройству прикладывалась сила в направлении, противоположном направлению его введения, уплотнительные кольца расширялись и образовывали отличное уплотнение между устройством и стенкой просверленного отверстия.

В крыше шахты была пробурена яма длиной 80 футов и диаметром 2 дюйма. Детонирующий заряд, снабженный детонирующими средствами, был помещен в положение вблизи носка ствола скважины. Некоторое количество взрывчатого состава суспензии нитрата аммония было помещено в ствол скважины таким образом, чтобы взрывчатый состав заполнил скважину на расстояние 65 футов, измеренное от носка скважины. Затем в отверстие вставляли герметизирующее устройство, описанное в примере 5, и перемещали его вверх, пока оно не оказалось в непосредственной близости от взрывчатого состава.Сборку осмотрели через 24 часа после установки герметизирующего устройства на место, и было замечено, что за это время не просочился взрывчатый состав через герметизирующее устройство. Затем взрывчатый состав был успешно взорван обычными средствами.

Затем в отверстие вставляли герметизирующее устройство, описанное в примере 5, и перемещали его вверх, пока оно не оказалось в непосредственной близости от взрывчатого состава.Сборку осмотрели через 24 часа после установки герметизирующего устройства на место, и было замечено, что за это время не просочился взрывчатый состав через герметизирующее устройство. Затем взрывчатый состав был успешно взорван обычными средствами.

Была повторена общая процедура Примера 12, за исключением того, что в данном примере детонирующий заряд и его детонирующие средства, прикрепленные к передней поверхности уплотнительного устройства, были помещены в ствол скважины после того, как взрывчатый состав был помещен на место и был размещен. между колонкой взрывоопасной суспензии и уплотнительным устройством.Достигнута успешная детонация взрывчатого состава.

ПРИМЕР 14 Была повторена общая процедура примера 12, за исключением того, что суспензия нитрата аммония в этом примере была заменена взрывчатой композицией мазута из нитрата аммония, содержащей 6 мас. % Мазута. Взрывной состав был успешно подорван обычными средствами.

% Мазута. Взрывной состав был успешно подорван обычными средствами.

Была повторена общая процедура Примера 12, за исключением того, что в данном примере детонирующий заряд и детонирующие средства были помещены в трубу в отверстии забойного устройства перед тем, как забойное устройство было вставлено в ствол скважины.Достигнута успешная детонация взрывчатого состава.

ПРИМЕР 16 Была повторена общая процедура примера 12. Кроме того, в стволе скважины между герметизирующим устройством и воротником отверстия было помещено второе герметизирующее устройство с размерами, аналогичными размеру герметизирующего устройства из Примера 5, за исключением того, что оно имело высоту 24 дюйма, т.е. отверстие было 20 дюймов, а длина полистирольной трубки — 19 дюймов. В полистирольную трубку помещали герметичный полиэтиленовый мешок с водой.Мешок с водой практически полностью заполнял полистироловую трубку и удерживался на месте в трубке с помощью полос липкой ленты, прикрепленных к пакету и корпусу второго запечатывающего устройства. Мешок с водой оставался на месте в течение 24 часов между сборкой и успешной детонацией взрывчатого состава, а после детонации вода действовала как средство подавления пыли в непосредственной близости от взрыва.

Мешок с водой оставался на месте в течение 24 часов между сборкой и успешной детонацией взрывчатого состава, а после детонации вода действовала как средство подавления пыли в непосредственной близости от взрыва.

Цилиндрическая скважина диаметром 1/4 дюйма и длиной 9 дюймов была пробурена вертикально вверх в скале.Из блока вспененного полиэтилена было изготовлено изделие в форме правильного круглого цилиндра диаметром 11/2 дюйма и высотой 6 дюймов, сужающегося на одном конце к участку усеченного конуса, имеющего меньший диаметр 1 дюйм и высоту конуса 1/4 дюйма. Часть основания цилиндрической секции была удалена, чтобы осталась вогнутая коническая секция, продолжающаяся от основания цилиндра. Высота конуса составляла 1/4 дюйма. Часть пены была удалена с образованием цилиндрического отверстия, открытого с обоих концов, диаметром 13/16 дюйма.Это отверстие было расположено по центру и продолжалось на всю длину самого длинного измерения изделия. На поверхность образованного таким образом отверстия наносили клей, а затем в склеенное отверстие вставляли полую стальную трубку с внешним диаметром 7/8 дюйма. Стальная труба сжимала пену и действовала как усиленный элемент. Он выступал от основания изделия и немного выступал за срез усеченного конуса. Металлическая пластина с резьбой диаметром 11/8 дюйма была приварена к выступающей части так, чтобы резьба пластины была параллельна и образовывала продолжение отверстия стальной трубы, и располагалась так, чтобы она контактировала с усеченной частью диаметром 1 дюйм. конический разрез.Подготовленное таким образом устройство вставляли в отверстие в забое горной породы так, чтобы нижний конец устройства находился внутри ствола скважины на расстоянии 3 дюймов от воротника скважины. 3/8 дюйма болт 9 дюймов в длину, пропускают через отверстие в опорной плите металла 2 дюйма в диаметре и пластина была расположена так, чтобы она охватывала воротник ствола скважины и находилась в контакте с поверхностью скалы окружающей Это. Затем болт вставляли в стальную трубку и затягивали, ввинчивая его в резьбовую часть металлической пластины.Когда болт был затянут, пластина, контактирующая с секцией усеченного конуса, сжимала устройство и заставляла нижнюю часть вспененного изделия скатываться на себя, тем самым образуя уплотнение между стенкой ствола скважины и устройством.

Стальная труба сжимала пену и действовала как усиленный элемент. Он выступал от основания изделия и немного выступал за срез усеченного конуса. Металлическая пластина с резьбой диаметром 11/8 дюйма была приварена к выступающей части так, чтобы резьба пластины была параллельна и образовывала продолжение отверстия стальной трубы, и располагалась так, чтобы она контактировала с усеченной частью диаметром 1 дюйм. конический разрез.Подготовленное таким образом устройство вставляли в отверстие в забое горной породы так, чтобы нижний конец устройства находился внутри ствола скважины на расстоянии 3 дюймов от воротника скважины. 3/8 дюйма болт 9 дюймов в длину, пропускают через отверстие в опорной плите металла 2 дюйма в диаметре и пластина была расположена так, чтобы она охватывала воротник ствола скважины и находилась в контакте с поверхностью скалы окружающей Это. Затем болт вставляли в стальную трубку и затягивали, ввинчивая его в резьбовую часть металлической пластины.Когда болт был затянут, пластина, контактирующая с секцией усеченного конуса, сжимала устройство и заставляла нижнюю часть вспененного изделия скатываться на себя, тем самым образуя уплотнение между стенкой ствола скважины и устройством. Когда устройство находилось в полностью сжатом состоянии, к головке болта прилагалась нагрузка в 100 фунтов. Через 24 часа не было никаких признаков того, что болт сдвинулся с места до приложения нагрузки.

Когда устройство находилось в полностью сжатом состоянии, к головке болта прилагалась нагрузка в 100 фунтов. Через 24 часа не было никаких признаков того, что болт сдвинулся с места до приложения нагрузки.

Патент США на устройство подвески транспортного средства со спиральной пружиной, встроенной в пенопласт с открытыми ячейками. Патент (Патент № 4886256, выданный 12 декабря 1989 г.)

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯНастоящее изобретение относится к устройству подвески транспортного средства и, более конкретно, к устройству подвески транспортного средства, имеющему винтовую пружину, по меньшей мере, часть которой покрыта синтетической смолой.

Устройство подвески транспортного средства, имеющее цилиндрическую пружину, устанавливается на транспортном средстве, как правило, винтовой пружиной, открытой наружу. Следовательно, винтовая пружина может подвергнуться коррозии из-за разбрызгивания грязи во время путешествия, воздействия дождевой воды и т. п.

п.

Чтобы избежать коррозии, было предложено покрыть пружинную проволоку синтетической смолой, а затем свернуть ее спиралью, образуя таким образом спиральную пружину. Однако соседние витки такой винтовой пружины сталкиваются друг с другом, когда пружина испытывает скачкообразные колебания, вызванные воздействием на нее удара, когда транспортное средство движется с высокой скоростью.Удары витков разрывают полимерное покрытие, особенно на концевых частях пружины. Таким образом, полимерное покрытие не может успешно защитить пружину от коррозии. Чтобы предотвратить коррозию винтовой пружины, необходимо предотвратить скачкообразные колебания.

Для предотвращения скачков вибрации было предложено, чтобы винтовая пружина была встроена в цилиндр из эластичной резины. Действительно, цилиндр может подавлять колебания, а также может защищать источник от воды. Но когда цилиндр сжимается, трение между эластичной резиной и каждым витком винтовой пружины увеличивается настолько, что блок цилиндрический цилиндр имеет большую жесткость пружины и неизбежно ухудшает характеристики пружины.

Настоящее изобретение было создано для преодоления этих проблем, и его целью является создание устройства подвески транспортного средства, в котором могут быть предотвращены пульсирующие колебания, характеристики пружины могут не пострадать, и может быть предотвращена коррозия винтовой пружины.

Согласно аспекту настоящего изобретения предоставляется устройство подвески транспортного средства, содержащее

корпус винтовой пружины, имеющий заданное количество коаксиальных витков; и

, первый цилиндр и второй цилиндр, каждый из которых содержит мягкий пенопласт из синтетической смолы, который обработан для обеспечения защиты от пульсаций и который имеет водонепроницаемые средства и стенку, в которую встроен по меньшей мере один виток, расположенный на каждом конце корпуса цилиндрической пружины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙРИС. 1 представляет собой вид спереди с частичным разрезом первого варианта осуществления устройства подвески транспортного средства согласно настоящему изобретению;

РИС. 2 — вид в разрезе узла цилиндрической пружины устройства подвески транспортного средства, показанного на фиг. 1;

2 — вид в разрезе узла цилиндрической пружины устройства подвески транспортного средства, показанного на фиг. 1;

РИС. 3 — график, показывающий корреляцию между частотой и передающей силой на единицу амплитуды устройства подвески транспортного средства, показанного на фиг. 1;

РИС.4 — вид спереди с частичным разрезом второго варианта осуществления устройства подвески транспортного средства в соответствии с настоящим изобретением;

РИС. 5 — график, показывающий амплитудно-временные характеристики нагрузки, когда цилиндр вынут из устройства, показанного на фиг. 4;

РИС. 6 — график, показывающий амплитудно-временные характеристики нагрузки устройства, показанного на фиг. 4;

РИС. 7 — вид в разрезе узла цилиндрической пружины, используемого в третьем варианте осуществления устройства подвески транспортного средства согласно настоящему изобретению;

РИС.8 — вид в разрезе, показывающий узел цилиндрической пружины, используемый в четвертом варианте осуществления устройства подвески транспортного средства согласно настоящему изобретению;

РИС. 9 представляет собой вид в разрезе, показывающий узел цилиндрической пружины, используемый в пятом варианте осуществления устройства подвески транспортного средства согласно настоящему изобретению; и

9 представляет собой вид в разрезе, показывающий узел цилиндрической пружины, используемый в пятом варианте осуществления устройства подвески транспортного средства согласно настоящему изобретению; и

РИС. 10 представляет собой вид в разрезе, показывающий узел цилиндрической пружины, используемый в шестом варианте осуществления устройства подвески транспортного средства согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯТеперь будет подробно описан первый вариант осуществления устройства подвески транспортного средства согласно настоящему изобретению со ссылкой на случай четырехколесного транспортного средства со ссылкой на фиг.С 1 по 3 сопроводительных чертежей.

РИС. На фиг.1 показано устройство 10 для подвески транспортного средства смещенного типа для четырехколесного транспортного средства, то есть автомобиля. Это устройство 10 подвески транспортного средства содержит амортизатор 12. Амортизатор 12 включает в себя основной корпус 14, в котором находится масло, и шток 16, который выходит наружу из внутренней части основного корпуса 14 и коаксиален с ним. Стержень 16 прижимается к основному корпусу 14, когда по нему действует удар, и этот удар поглощается маслом.Верхний конец стержня 16 надежно прикреплен к корпусу 18 четырехколесного транспортного средства посредством держателя 20 стержня. Поворотный кулак 22 выполнен за одно целое с нижним концом основного корпуса 14. Колесо 24 установлено на корпусе 14. поворотный кулак 22 и может быть заменен при необходимости. Нижняя часть основного корпуса 14 амортизатора 12 опирается на нижний рычаг 26 четырехколесного транспортного средства через поворотный кулак 22.

Стержень 16 прижимается к основному корпусу 14, когда по нему действует удар, и этот удар поглощается маслом.Верхний конец стержня 16 надежно прикреплен к корпусу 18 четырехколесного транспортного средства посредством держателя 20 стержня. Поворотный кулак 22 выполнен за одно целое с нижним концом основного корпуса 14. Колесо 24 установлено на корпусе 14. поворотный кулак 22 и может быть заменен при необходимости. Нижняя часть основного корпуса 14 амортизатора 12 опирается на нижний рычаг 26 четырехколесного транспортного средства через поворотный кулак 22.

Тарельчатый нижний держатель 28 пружины прикреплен к верхней части основного корпуса 14 амортизатора 12 соосно с основным корпусом 14.Тарельчатый верхний держатель 30 пружины установлен на верхней части стержня 16 амортизатора 12 так, чтобы он был соосным со стержнем 16. Узел 32 винтовой пружины расположен между нижним держателем 28 пружины и верхним держателем 30 пружины. быть слегка сжатым и соосным с амортизатором 12.

Узел 32 цилиндрической пружины, как показано на ФИГ. 2, имеет корпус 34 винтовой пружины, образованный спиральной пружиной сжатия, имеющей противоположные концевые витки, и цилиндр 36, который имеет водонепроницаемые средства и стенку, охватывающую весь корпус 34 винтовой пружины, и который изготовлен из вспененной мягкой синтетической смолы, обработанной так, чтобы доказательство.

2, имеет корпус 34 винтовой пружины, образованный спиральной пружиной сжатия, имеющей противоположные концевые витки, и цилиндр 36, который имеет водонепроницаемые средства и стенку, охватывающую весь корпус 34 винтовой пружины, и который изготовлен из вспененной мягкой синтетической смолы, обработанной так, чтобы доказательство.

Корпус 34 цилиндрической пружины сформирован в цилиндрической форме, имеющей множество витков спирального провода, диаметр которого становится меньше по направлению к концам. В качестве этой катушечной проволоки можно использовать стальную проволоку максимальным диаметром 12 мм и минимальным диаметром 6 мм. Центральный диаметр тела 34 цилиндрической пружины установлен равным 110 мм; высота бухты устанавливается 165 мм; и жесткость пружины установлена равной 1,8 кг / мм.

Цилиндр 36 включает мягкую эластичную пену из синтетической смолы с равномерным распределением плотности, например мягкий пенополиуретан с открытыми порами.Цилиндр 36 имеет стенку с коаксиальной внутренней и внешней периферийными поверхностями, имеющую внешний диаметр 132 мм, внутренний диаметр 88 мм и высоту 165 мм. Цилиндр 36 определяет цилиндрические части на соответствующих противоположных концевых частях корпуса 34 винтовой пружины. Корпус 34 винтовой пружины встроен в стенку цилиндра 36, чтобы быть соосным с ним. Цилиндр 36 с водонепроницаемыми средствами образован из мягкого водонепроницаемого пенополиуретана. Пенополиуретан получают реакцией между гидрофобным полиолом и изоцианатом.К реагентам на стадии реакции предпочтительно добавлять гидрофобный агент, например реакционноспособный силикон. Пена смешивается со вспомогательным гидрофобным агентом, таким как асфальт. Кроме того, к пене может быть добавлен амортизирующий агент, такой как железный порошок, для того, чтобы пена проявляла эффект демпфирования колебаний.

Цилиндр 36 определяет цилиндрические части на соответствующих противоположных концевых частях корпуса 34 винтовой пружины. Корпус 34 винтовой пружины встроен в стенку цилиндра 36, чтобы быть соосным с ним. Цилиндр 36 с водонепроницаемыми средствами образован из мягкого водонепроницаемого пенополиуретана. Пенополиуретан получают реакцией между гидрофобным полиолом и изоцианатом.К реагентам на стадии реакции предпочтительно добавлять гидрофобный агент, например реакционноспособный силикон. Пена смешивается со вспомогательным гидрофобным агентом, таким как асфальт. Кроме того, к пене может быть добавлен амортизирующий агент, такой как железный порошок, для того, чтобы пена проявляла эффект демпфирования колебаний.

Согласно устройству 10 подвески транспортного средства конструкции, как описано выше, корпус 34 винтовой пружины полностью заделан в стенку цилиндра 36 из мягкого вспененного уретана, обработанного для обеспечения водонепроницаемости.Следовательно, брызги грязи во время движения или дождевая вода могут не проникать в мягкий пенополиуретан, обладающий гидрофобным свойством, и не достигать корпуса 34 винтовой пружины, так что можно предотвратить коррозию или ржавление корпуса 34 винтовой пружины, которые обычно вызываются этим. В частности, в первом варианте осуществления, описанном выше, особый этап нанесения антикоррозийной краски на корпус 34 винтовой пружины не является необходимым, так что этот этап нанесения антикоррозийной краски можно исключить из обычных этапов.Кроме того, галька или камни, отскакивающие во время движения, могут не ударяться о корпус 34 винтовой пружины. Следовательно, становится ненужным устанавливать пылезащитный чехол на корпус 34 винтовой пружины, как в обычном случае. Можно предотвратить повреждение корпуса 34 винтовой пружины от ударов галькой или камнями, которое приводит к концентрации напряжений в поврежденной части и поломке корпуса 34 винтовой пружины.

В частности, в первом варианте осуществления, описанном выше, особый этап нанесения антикоррозийной краски на корпус 34 винтовой пружины не является необходимым, так что этот этап нанесения антикоррозийной краски можно исключить из обычных этапов.Кроме того, галька или камни, отскакивающие во время движения, могут не ударяться о корпус 34 винтовой пружины. Следовательно, становится ненужным устанавливать пылезащитный чехол на корпус 34 винтовой пружины, как в обычном случае. Можно предотвратить повреждение корпуса 34 винтовой пружины от ударов галькой или камнями, которое приводит к концентрации напряжений в поврежденной части и поломке корпуса 34 винтовой пружины.

Поскольку цилиндр 36 имеет мягкий пенополиуритан, содержащий демпфирующий вибрацию агент, генерация пульсирующих колебаний в узле 32 цилиндрической пружины практически предотвращается, даже когда транспортное средство подвергается высокоскоростным колебаниям, как можно видеть из сплошной линии на рис. ИНЖИР.3, показывающий корреляцию между частотой помпажа и силой передачи на единицу амплитуды. На фиг. 3 пунктирной линией показаны характеристики скачка частоты передачи вибрации на единицу амплитуды, полученные с помощью обычного устройства подвески транспортного средства.

На фиг. 3 пунктирной линией показаны характеристики скачка частоты передачи вибрации на единицу амплитуды, полученные с помощью обычного устройства подвески транспортного средства.

Между соседними витками корпуса 34 винтовой пружины заполнена часть цилиндра 36, то есть часть мягкого пенополиуретана. Благодаря такой конструкции соседние повороты могут не сталкиваться друг с другом даже при сильном ударе по автомобилю.Можно предотвратить возникновение звуков биения, а также повреждение корпуса 34 винтовой пружины. Можно также предотвратить концентрацию напряжения в поврежденной части корпуса 34 винтовой пружины и поломку корпуса 34 винтовой пружины в этой части. Поскольку часть мягкого пенополиуретана помещается между каждой парой соседних витков, чрезмерная нагрузка на транспортное средство может не привести к контакту между соседними витками. Следовательно, резиновый рессорный лист и связанная резина бампера, которые обычно требуются, могут быть исключены, так что количество деталей, используемых для устройства подвески транспортного средства, может быть уменьшено.

Поскольку пенополиуретан, составляющий цилиндр 36, мягкий и имеет открытые ячейки, его сопротивление, то есть его модуль упругости, невелик, так что жесткость пружины узла 32 винтовой пружины не нужно сильно изменять по сравнению с пружиной. постоянная тела винтовой пружины 34.

В этом варианте осуществления описание было сделано для цилиндра 36 с мягким пенополиуретаном. Однако материал конкретно не ограничивается полиуретаном, но может быть любым мягким материалом, вспенивающим синтетический каучук с открытыми ячейками; например, вспененный поливинилхлорид, вспененный полиэтилен, вспененный сополимер этилена и винилацетата и т. д.Между прочим, в качестве гидрофобного агента нереакционноспособный силикон, например диметилсилоксан, может быть добавлен вместо реактивного силикона на стадии получения полиуретановой пены.

В качестве вспомогательного гидрофобного агента для смешивания с мягкой пеной из синтетической смолы, деготь в виде битума, нефтяной пек, нефтяная смола, животное масло, растительное масло, жидкий парафин, хлорированный парафин, низкомолекулярный полибутадиен, бутилированная смола и т. п. можно использовать вместо асфальта.

п. можно использовать вместо асфальта.

Амортизатор вибрации, который должен быть смешан с мягкой пеной из синтетической смолы, может представлять собой песчаный порошок вместо железного порошка, упомянутого выше.

Настоящее изобретение не ограничивается конкретной конструкцией и конкретными значениями, описанными выше со ссылкой на первый вариант осуществления, и многие модификации и изменения могут быть сделаны в пределах объема настоящего изобретения. Некоторые модификации будут описаны ниже. В нижеследующем описании те же части, что и в первом варианте осуществления, будут обозначены теми же ссылочными позициями, и их подробное описание будет опущено.

РИС. 4 показан второй вариант устройства подвески транспортного средства согласно настоящему изобретению.В этом втором варианте осуществления описано устройство 38 подвески транспортного средства для моторизованного двухколесного транспортного средства, такого как мотоцикл или мотороллер. Это устройство 38 подвески транспортного средства имеет первую часть 40, соединенную с корпусом (не показан) моторизованного двухколесного транспортного средства, вторую часть 42, соединенную с колесом (не показано), и узел 32 винтовой пружины, расположенный между ними.

Первая часть 40 имеет первую соединительную часть 44 в форме пончика, которая должна быть соединена с кузовом транспортного средства, первое гнездо 46 пружины для приема верхнего конца узла 32 винтовой пружины и цилиндрическую часть 48, выступающую из этой первой седло 46 пружины по направлению ко второй части 42; эти три части соосно выполнены как одно целое друг с другом.Вторая часть 42 имеет вторую соединительную часть 50 в форме пончика, которая должна быть соединена с колесом, второе гнездо 52 пружины для приема нижнего конца узла 32 винтовой пружины и шток 54, выступающий из этого второго гнезда 52 пружины. в сторону первой части 40; эти три части соосно выполнены как одно целое друг с другом. Внутренняя периферийная поверхность цилиндрической части 48 сформирована так, чтобы свободно принимать внешнюю периферийную поверхность стержня 54. Длины стержня 54 и цилиндрической части 48 устанавливаются таким образом, чтобы передний конец стержня 54 мог быть расположен внутри цилиндрическая часть 48, когда на устройство 38 подвески транспортного средства не действует нагрузка, и передний конец штока 54 может не контактировать с нижней поверхностью первого седла 46 пружины в условиях максимальной нагрузки.

Хотя конструкция узла 32 цилиндрической пружины по существу такая же, как и в первом варианте осуществления, размеры составляющих частей были изменены для применения в двухколесном транспортном средстве. Внутренняя периферийная поверхность цилиндра 36 узла 32 цилиндрической пружины и внешняя периферийная поверхность цилиндрической части 48 первой части 40 являются смежными для удерживания друг друга.

Поскольку второй вариант осуществления имеет конструкцию, описанную выше, узел 32 винтовой пружины расширяется и сжимается в соответствии с колебаниями нагрузки, оказываемой на устройство 38 подвески транспортного средства через первую часть 40 и вторую часть 42.Расширение и сжатие узла 32 цилиндрической пружины одновременно расширяет и сжимает корпус 34 винтовой пружины и цилиндр 36. Этот цилиндр 36 имеет мягкий пенополиуретан, и нагрузка на него относительно меньше, чем на четырехколесное транспортное средство. . Таким образом, этот мягкий пенополиуретан смягчает ударную нагрузку. Расширение и сжатие корпуса 34 винтовой пружины, то есть вибрации и удары, воздействующие на устройство 38 подвески транспортного средства, могут, таким образом, эффективно ослабляться без амортизатора.

Расширение и сжатие корпуса 34 винтовой пружины, то есть вибрации и удары, воздействующие на устройство 38 подвески транспортного средства, могут, таким образом, эффективно ослабляться без амортизатора.

Когда устройство подвески транспортного средства не имеет цилиндра 36 с мягким пенополиуретаном, вибрации возникают повторно, как можно видеть на фиг. 5. В отличие от этого, во втором варианте осуществления согласно настоящему изобретению вибрации эффективно поглощаются, как показано на фиг. 6, и максимальная амплитуда также уменьшается без особого включения амортизатора.

Второй вариант осуществления настоящего изобретения имеет преимущество в том, что в дополнение к эффектам, полученным с помощью первого варианта осуществления, описанного выше, комфорт двухколесного транспортного средства значительно улучшается на плохих дорогах без необходимости использования амортизатора.

РИС. 7 показан третий вариант устройства подвески транспортного средства в соответствии с настоящим изобретением. В первом и втором вариантах осуществления, описанных выше, водонепроницаемые средства для придания водонепроницаемости мягкой полиуретановой пене были достигнуты за счет использования гидрофобного полиола и смешивания гидрофобных и вспомогательных гидрофобных агентов в смеси мягкой пенополиуретана. Однако водонепроницаемые средства этим не ограничиваются. Например, как видно из узла 56 винтовой пружины, показанного на фиг.7, цилиндр 58 узла 56 винтовой пружины может содержать корпус 60 цилиндра из мягкого пенополиуретана и водонепроницаемый слой 62, сформированный на внутренней и внешней периферийных поверхностях этого корпуса 60 цилиндра. Корпус 34 винтовой пружины заделан в стенку корпуса 60 цилиндра. Этот водонепроницаемый слой 62 может быть из любого материала, который способен предотвращать попадание воды внутрь и предотвращать ухудшение мягкости корпуса 60 цилиндра;

В первом и втором вариантах осуществления, описанных выше, водонепроницаемые средства для придания водонепроницаемости мягкой полиуретановой пене были достигнуты за счет использования гидрофобного полиола и смешивания гидрофобных и вспомогательных гидрофобных агентов в смеси мягкой пенополиуретана. Однако водонепроницаемые средства этим не ограничиваются. Например, как видно из узла 56 винтовой пружины, показанного на фиг.7, цилиндр 58 узла 56 винтовой пружины может содержать корпус 60 цилиндра из мягкого пенополиуретана и водонепроницаемый слой 62, сформированный на внутренней и внешней периферийных поверхностях этого корпуса 60 цилиндра. Корпус 34 винтовой пружины заделан в стенку корпуса 60 цилиндра. Этот водонепроницаемый слой 62 может быть из любого материала, который способен предотвращать попадание воды внутрь и предотвращать ухудшение мягкости корпуса 60 цилиндра;

, таким образом, это может быть полиэтилен, полиуретан, неопрен, полипропилен, 1,2-полибутадиен, сополимер этиленвинилацетата, винилиденхлорид и так далее. Водонепроницаемый слой 62, если он изготовлен из полиэтилена, прикрепляется к корпусу 60 цилиндра за счет термического сжатия. Если он изготовлен из полиуретана, он приклеивается к корпусу 60 с помощью клея или прикрепляется к корпусу 60 за счет термического сжатия, покрытия полиуретаном корпуса 60 или покрытия полиуретаном внутренней поверхности формы перед формованием из пеноматериала. корпус 60. Водонепроницаемый слой 62 из неопрена формируется путем нанесения раствора неопрена на поверхность корпуса 60 цилиндра.

Водонепроницаемый слой 62, если он изготовлен из полиэтилена, прикрепляется к корпусу 60 цилиндра за счет термического сжатия. Если он изготовлен из полиуретана, он приклеивается к корпусу 60 с помощью клея или прикрепляется к корпусу 60 за счет термического сжатия, покрытия полиуретаном корпуса 60 или покрытия полиуретаном внутренней поверхности формы перед формованием из пеноматериала. корпус 60. Водонепроницаемый слой 62 из неопрена формируется путем нанесения раствора неопрена на поверхность корпуса 60 цилиндра.

Поскольку третий вариант осуществления имеет конструкцию, описанную выше, вода снаружи может не достигать корпуса 34 винтовой пружины, встроенного в цилиндр 58, так что корпус 34 винтовой пружины, встроенный в цилиндр 58, может быть полностью защищен от воды.Таким образом, водонепроницаемое средство для придания водонепроницаемости мягкой полиуретановой пене не ограничивается использованием гидрофобного полиола и смешиванием гидрофобных и вспомогательных гидрофобных агентов в мягкой полиуретановой пене, но может быть достигнуто путем формирования водонепроницаемого слоя на поверхности мягкой полиуретановой пены. . Подобные эффекты, которые достигаются с первым вариантом осуществления, могут быть получены с третьим вариантом осуществления.

. Подобные эффекты, которые достигаются с первым вариантом осуществления, могут быть получены с третьим вариантом осуществления.

РИС. 8 показан четвертый вариант устройства подвески транспортного средства согласно настоящему изобретению.В описании первого-третьего вариантов осуществления, описанных выше, корпус 34 винтовой пружины узла 32 винтовой пружины содержит цилиндрическую винтовую пружину сжатия. Однако форма этого тела 34 винтовой пружины не ограничивается цилиндром. Например, как показано на фиг. 8, корпус 66 винтовой пружины узла 64 винтовой пружины может содержать цилиндрическую пружину сжатия бочкообразной формы. Центральная часть внешней периферийной поверхности стенки цилиндра 68 выступает наружу в соответствии с внешней периферийной поверхностью цилиндрической пружины в форме бочонка, так что корпус 66 цилиндрической пружины, содержащий цилиндрическую пружину в форме бочонка, полностью заделан в корпус стенка цилиндра 68.

Эффекты, аналогичные результатам, полученным в других вариантах осуществления, описанных выше, могут быть получены с четвертым вариантом осуществления, имеющим конструкцию, как описано выше, за исключением того, что узел 64 винтовой пружины имеет характеристики пружины, характерные для цилиндрической пружины в форме бочонка.

РИС. 9 показан пятый вариант устройства подвески транспортного средства в соответствии с настоящим изобретением. В первом-четвертом вариантах осуществления, описанных выше, корпус 34 винтовой пружины был описан как встроенный в общую стенку цилиндра 36.Однако соседние витки винтовой пружины обычного устройства подвески транспортного средства сталкиваются друг с другом в основном на обоих концах винтовой пружины, у которых диаметр пружинной проволоки меньше. Следовательно, как показано на фиг. 9, узел 70 цилиндрической пружины имеет корпус 34 цилиндрической пружины и пару цилиндрических частей 72 и 74 из вспененного полимера, которые расположены на обоих концах корпуса 34 винтовой пружины и в которые встроены, по меньшей мере, концевые витки с меньшим диаметром, чем у в центральной части пружинной проволоки.

Цель настоящего изобретения может быть достигнута с помощью конструкции, как описано выше, согласно пятому варианту осуществления. В пятом варианте осуществления антикоррозийная краска должна быть нанесена на центральную часть корпуса 34 винтовой пружины, открытую снаружи.

РИС. 10 показан шестой вариант осуществления настоящего изобретения, в соответствии с которым корпус 66 цилиндрической пружины имеет бочкообразную форму, и только два конца корпуса 66 цилиндрической пружины заделаны в стенки цилиндров 82 и 84 соответственно.Внешние периферийные поверхности стенок двух цилиндров выполнены так, чтобы выступать в направлении центральных частей, что соответствует внешней форме корпуса 66 цилиндрической пружины в форме бочонка.

(PDF) Компрессионные свойства имеющихся в продаже пенополиуретанов в качестве механических моделей для остеопороза губчатой кости человека

BMC Musculoskeletal Disorders 2008, 9: 137 http://www.biomedcentral.com/1471-2474/9/137

Page 6 of 7

(номер страницы не для целей цитирования)

Для всех пенополиуретанов разной длины и плотности

, использованных в этом исследовании, было обнаружено, что энергия, поглощенная для получения

, незначительна.Это означает, что пенополиуретан на

более хрупок по сравнению с человеческой костью. Одна из теорий

Одна из теорий

[27] предлагает «модульный» механизм удлинения для прочности

природных композитов, таких как кость, в соответствии с которым

домены в одной молекуле разворачиваются (или петли

открываются) при толкании или вытягивании, так что «жертвенные узы»

разрываются до разрыва прочной связи (если сила

достаточно велика). Такое поведение не может быть продемонстрировано в гомогенном материале

, таком как пенополиуретан.Таким образом, полиуретановая пена

может не быть подходящей моделью, когда возникает проблема рассеяния энергии (например,

при усталости).

Результаты, представленные в этой статье, показывают, что трудно найти синтетический материал

, имитирующий свойства OP кости. В части

это связано с широким разбросом результатов, которые были опубликованы для реальной нормальной кости и кости OP [14]. Таблица 2

показывает, что предел текучести и энергия, поглощенная для выхода

, аналогичны для OP и нормальной кости. Возможное объяснение

Возможное объяснение

состоит в том, что нормальная кость демонстрирует значительную индивидуальную изменчивость

визуальной изменчивости, так что, когда костная ткань потеряна, как результат ОП

у некоторых людей, полученная ткань

имеет свойства, которые напоминают свойства нормальной кости из

других лиц.

Были выбраны две разные длины цилиндров из полиуретана, чтобы определить, могут ли размеры образца повлиять на результаты

. Значительные различия были обнаружены в модуле Юнга

и энергии, потребляемой для получения текучести (за исключением 0.09

г / см3 пенополиуретана) между двумя цилиндрами из пенополиуретана длиной

. Этот результат согласуется с выводами Keav-

eny et al. [28], которые обнаружили слабую зависимость между

модулем Юнга и соотношением сторон образца для цилиндрических образцов губчатой кости

кал. Реакция твердого тела целлюлозы на сжатие непроста. Видеозаписи

показали, что деформация пенопласта с открытыми ячейками включала

изгиб и коробление «распорок» ПУ; при отказе

трещина и уплотнение. Сходный структурный ответ

Сходный структурный ответ

на сжатие наблюдается в трабекулах губчатой кости