Монтажная пена прочность на сжатие: Виды и характеристики монтажной пены « Строим дом своими руками

Пена монтажная профессиональная ТЕХНОНИКОЛЬ 70 PROFESSONAL

Пена монтажная профессиональная Технониколь 70 Professional всесезонная 890 мл

По своей универсальности и применимости на различных участках строительных работ монтажная пена занимает одно из важных мест. Это надежный и удобный в применении герметик, используемый для различных отделочных работ.

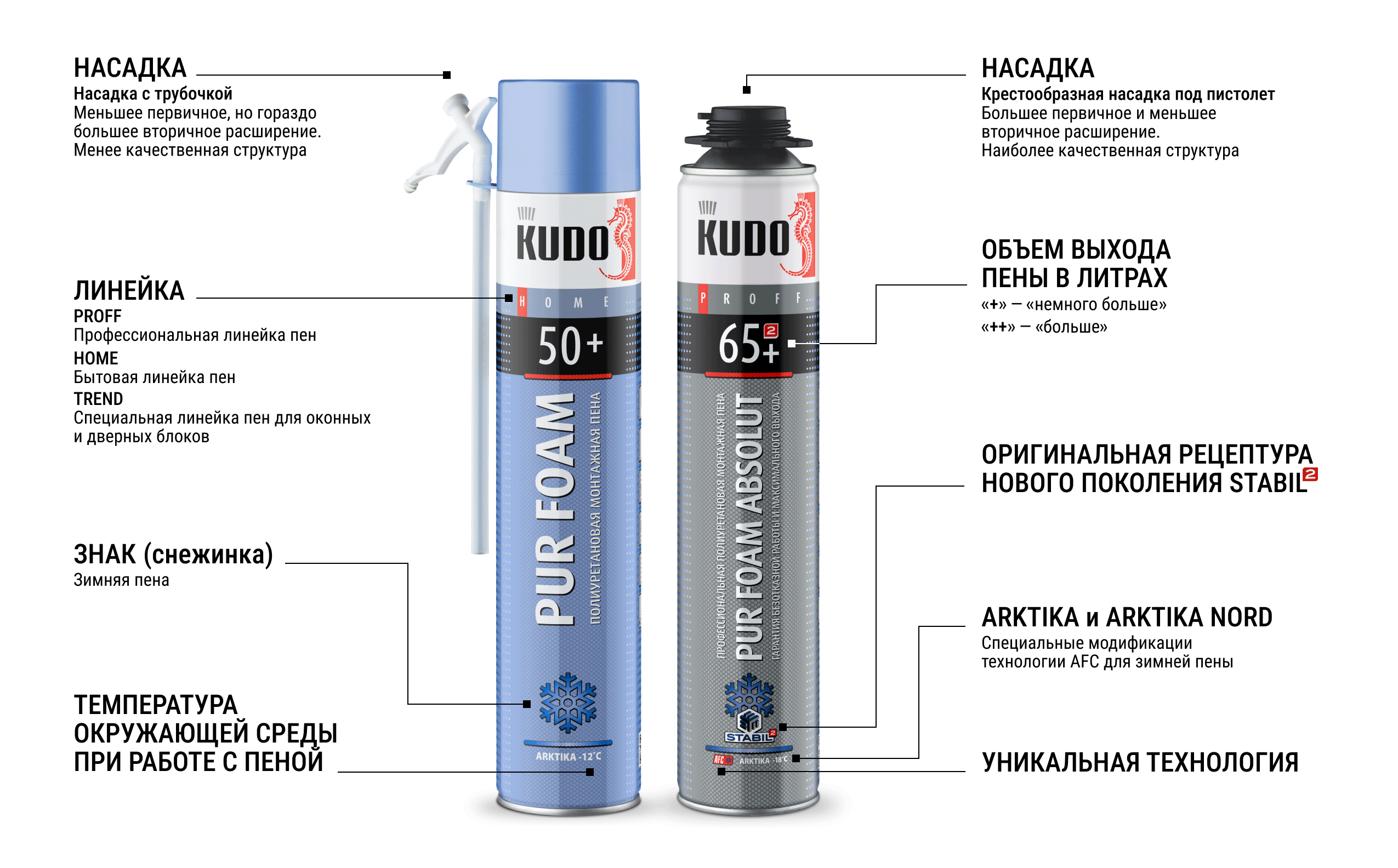

Монтажная профессиональная пена Технониколь 70 Professional представляет собой однокомпонентный полиуретановый материал в аэрозольной упаковке. На верхней части баллона имеется пластиковая резьба, куда накручивается монтажный пистолет. Данная монтажная пена имеет специальную формулу, которая обеспечивает повышенный выход пены из баллона. Кроме того, она отличается хорошим первичным расширением и хорошо увеличивается в объеме сразу же после нанесения.

Монтажная пена Технониколь 70 Professional обладает хорошей адгезией к большинству строительных материалов, за исключением фторопласта, силикона и полиэтилена. Она используется для фиксации, изоляции окон, дверей, стеновых панелей, металлических листов, черепицы и т.д.

Она используется для фиксации, изоляции окон, дверей, стеновых панелей, металлических листов, черепицы и т.д.

Преимущества монтажной пены Технониколь 70 Professional:

- Обширная сфера применения.

- Простота в использовании.

- Высокий уровень тепло- и звукоизоляции.

- Высокая проникающая способность.

- Хорошее первичное расширение.

- Повышенный объем выхода пены.

- Легко заполняет пустоты и щели.

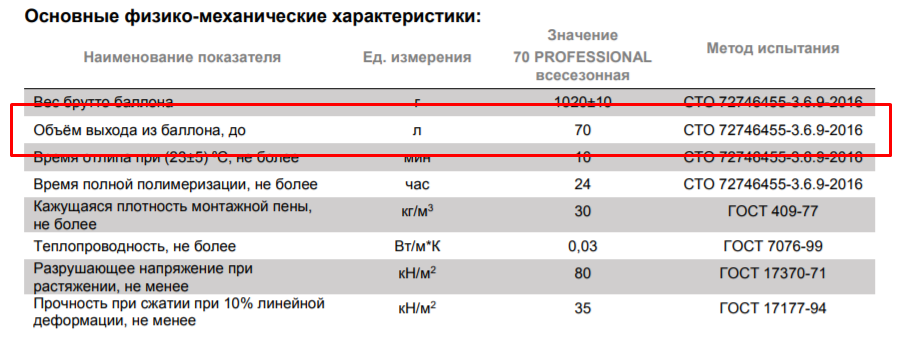

Технические характеристики монтажной пены Технониколь 70 Professional:

| Наименование показателя | Единицы измерения | Значение | Метод испытания |

| Кажущаяся плотность монтажной пены, не более | кг/м3 | 30 | ГОСТ 409-77 |

| Время отлипа при 23±5 oC, не более | мин. | 10 | СТО 72746455-3.6.9-2016 |

| Время полной полимеризации, не более | час. | 24 | СТО 72746455-3. 6.9-2016 6.9-2016 |

| Прочность при сжатии при 10% линейной деформации, не менее | кH/м2 | 35 | ГОСТ 17177-94 |

| Разрушающее напряжение при растяжении, не менее | кH/м2 | 80 | ГОСТ 17370-71 |

| Теплопроводность, не более | Вт/м*к | 0,03 | ГОСТ 7076-99 |

| Вес брутто баллона | г | 1020±10 | СТО 72746455-3.6.9-2016 |

| Объем выхода из баллона, не более | л | 70 | СТО 72746455-3.6.9-2016 |

Зимняя монтажная пена TriS PRO-COLD ПМ04 — цена, отзывы, характеристики, фото

Зимняя монтажная пена TriS PRO-COLD ПМ04 предназначена для теплоизоляции межкомнатных дверных проемов, крепления стеновых панелей во время отделочных работ, герметизации пустот, стыков и крупных щелей.

Полиуретановый состав обладает высоким уровнем адгезии к строительным материалам. Продукт отличается равномерной структурой, стабильным выходом пены и низким вторичным расширением.

Цвет — желтый.

Термоустойчивость отвержденной пены: от -40°C до +90°C

- Вес, кг 0,83

- Вид тары баллон

- Объём баллона, мл 1000

- Время полного застывания, ч 12

- Огнестойкость нет

- Сезонность лето org/PropertyValue»> Минимальная температура использования, °С +5

- Максимальная температура использования, °С +25

Этот товар из подборок

Параметры упакованного товара

Единица товара: Штука

Вес, кг: 0,89

Длина, мм: 65

Ширина, мм: 65

Высота, мм: 330

Преимущества

|

Произведено

- Россия — родина бренда

- Россия — страна производства*

- Информация о производителе

Указанная информация не является публичной офертой

На данный момент для этого товара нет расходных материаловСервис от ВсеИнструменты.ру

Мы предлагаем уникальный сервис по обмену, возврату и ремонту товара!

Обратиться по обмену, возврату или сдать инструмент в ремонт вы можете в любом магазине или ПВЗ ВсеИнструменты.ру.Гарантия производителя

Гарантия производителя не распространяетсяПена монтажная профессиональная технониколь 70 professional всесезонная

Описание продукции: Пена монтажная профессиональная ТЕХНОНИКОЛЬ 70 PROFESSIONAL всесезонная представляет собой однокомпонентный полиуретановый материал в аэрозольной упаковке. Монтажная пена отличается хорошим первичным расширением, повышенным объёмом выхода пены. Пена обладает хорошей адгезией к большинству строительных материалов, за исключением фторопласта, силикона и полиэтилена. Монтажная пена имеет специальную формулу, которая обеспечивает повышенный выход пены.

Монтажная пена отличается хорошим первичным расширением, повышенным объёмом выхода пены. Пена обладает хорошей адгезией к большинству строительных материалов, за исключением фторопласта, силикона и полиэтилена. Монтажная пена имеет специальную формулу, которая обеспечивает повышенный выход пены. |

Наименование показателя |

Ед. измерения |

Значение |

|

|

70 PROFESSIONAL всесезонная |

|||

|

Вес брутто баллона |

г |

1020±10 |

СТО 72746455-3. |

|

Объём выхода из баллона, до |

л |

70 |

СТО 72746455-3.6.9-2016 |

|

Время отлипа при (23±5) ⁰С, не более |

мин |

10 |

СТО 72746455-3.6.9-2016 |

|

Время полной полимеризации, не более |

час |

24 |

СТО 72746455-3.6.9-2016 |

|

Кажущаяся плотность монтажной пены, не более |

кг/м3 |

30 |

ГОСТ 409-77 |

|

Теплопроводность, не более |

Вт/м*К |

0,03 |

ГОСТ 7076-99 |

|

Разрушающее напряжение при растяжении, не менее |

кН/м2 |

|

ГОСТ 17370-71 |

|

Прочность при сжатии при 10% линейной деформации, не менее |

кН/м2 |

35 |

ГОСТ 17177-94 |

Температура баллона от +18 °С до +25 °С.

Температура баллона от +18 °С до +25 °С. Страховой сертификат Альянс МПСертификат соответствияТехнический лист

Пена монтажная профессиональная Технониколь 70 Professional всесезонная

По своей универсальности и применимости на различных участках строительных работ монтажная пена занимает одно из важных мест. Это надежный и удобный в применении герметик, используемый для различных отделочных работ.

Это надежный и удобный в применении герметик, используемый для различных отделочных работ.

Монтажная профессиональная пена Технониколь 70 Professional представляет собой однокомпонентный полиуретановый материал в аэрозольной упаковке. На верхней части баллона имеется пластиковая резьба, куда накручивается монтажный пистолет. Данная монтажная пена имеет специальную формулу, которая обеспечивает повышенный выход пены из баллона. Кроме того, она отличается хорошим первичным расширением и хорошо увеличивается в объеме сразу же после нанесения.

Монтажная пена Технониколь 70 Professional обладает хорошей адгезией к большинству строительных материалов, за исключением фторопласта, силикона и полиэтилена. Она используется для фиксации, изоляции окон, дверей, стеновых панелей, металлических листов, черепицы и т.д.

Преимущества монтажной пены Технониколь 70 Professional:

- Обширная сфера применения.

- Простота в использовании.

- Высокий уровень тепло- и звукоизоляции.

- Высокая проникающая способность.

- Хорошее первичное расширение.

- Повышенный объем выхода пены.

- Легко заполняет пустоты и щели.

Технические характеристики монтажной пены Технониколь 70 Professional:

| Наименование показателя | Единицы измерения | Значение | Метод испытания |

| Кажущаяся плотность монтажной пены, не более | кг/м3 | 30 | ГОСТ 409-77 |

| Время отлипа при 23±5 oC, не более | мин. | 10 | СТО 72746455-3.6.9-2016 |

| Время полной полимеризации, не более | час. | 24 | СТО 72746455-3.6.9-2016 |

| Прочность при сжатии при 10% линейной деформации, не менее | кH/м2 | 35 | ГОСТ 17177-94 |

| Разрушающее напряжение при растяжении, не менее | кH/м2 | 80 | ГОСТ 17370-71 |

| Теплопроводность, не более | Вт/м*к | 0,03 | ГОСТ 7076-99 |

| Вес брутто баллона | г | 1020±10 | СТО 72746455-3. 6.9-2016 6.9-2016 |

| Объем выхода из баллона, не более | л | 70 | СТО 72746455-3.6.9-2016 |

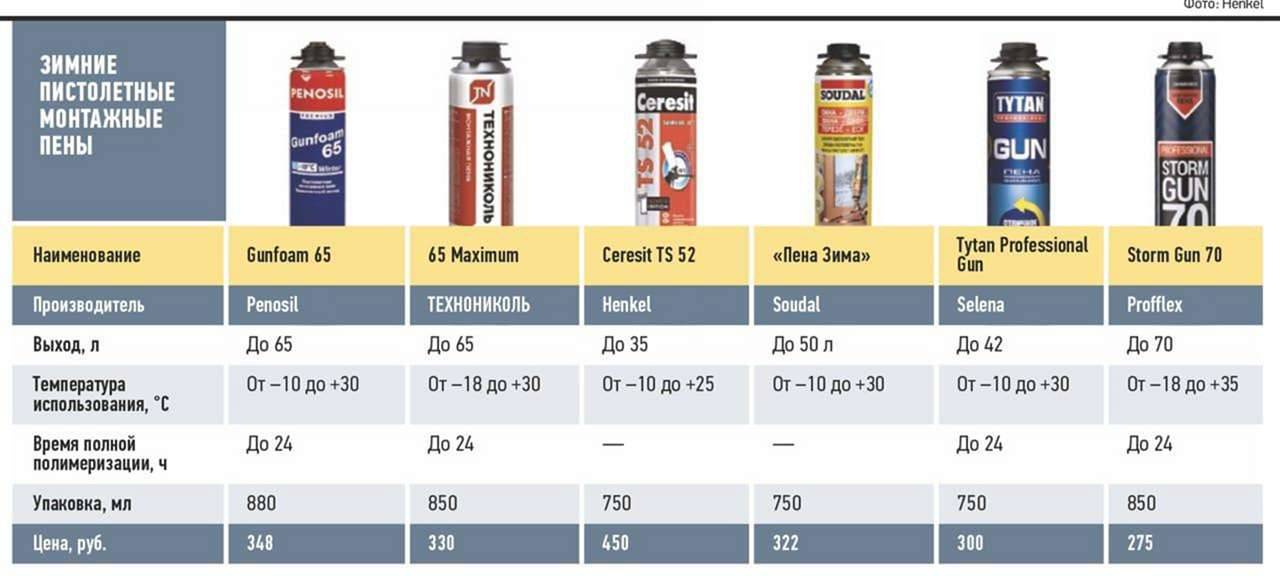

Монтажная пена Технониколь 70 Professional всесезонная применяется при температуре от -10°С до +35°С.

Хранить и перевозить баллоны с пеной следует в вертикальном положении, в сухих условиях при температуре от +5°С до +35°С. Запрещается хранение под прямыми солнечными лучами и нагревание баллона свыше +50°С. Допускается кратковременное (не более 1 недели) снижение температуры до -20 градусов.

(PDF) Механические свойства жестких пенополиуританов при комнатных и криогенных температурах

Введение

Остается актуальным вопрос создания эффективных и безопасных криогенных изоляционных материалов. Выбор криогенных изоляционных материалов основан на том факте, что пенопласт

должен иметь достаточно высокий коэффициент безопасности, который характеризует способность материала

противостоять термическим напряжениям, возникающим на холодной стороне изоляции

из-за различных коэффициентов теплового расширения. утепленной поверхности и

утепленной поверхности и

пен.

1

Расширенные исследования механических свойств пенополиуретана (PUR)

при низких температурах были выполнены Reed et al.

2

В этом исследовании были проанализированы результаты по прочности на разрыв и индексы модуля Юнга пенополистирола PUR и

пенополистирола с различной плотностью при 76, 195 и

300 K. Spark and Arvidson

3

охарактеризовали механические и термические свойства

пен PUR при криогенных температурах.Надо и др.

4

охарактеризовали

свойства пен PIR и возможности их применения в криогенной технологии

.

Подробно охарактеризованы свойства криогенной теплоизоляции Space Shuttle из пенополиуретана

NCFI 24-124 и полиуретана BX-265 как при комнатной, так и при криогенной температуре

.

5

Механические свойства и применимость пен PUR

при температурах от 77 до 403 K были описаны Demharter.

6

Однако в вышеупомянутых исследованиях параметры полимерной матрицы поли-

испытанных пен PUR или PIR не охарактеризованы, а только в

в некоторых случаях имеются ссылки общего характера на тип используемых полиолов, полиизоцианат

и вспениватель. Якушин и др.

7

провели исследования

влияния химической структуры полимерной матрицы на свойства при растяжении

пенополиуретана при 293 и 98 К.Пены были получены из простых полиэфирполиолов,

, и было выяснено, что самые высокие свойства при растяжении имеют образцы

, имеющие полимерную матрицу с молекулярной массой на единицу разветвления M

c

около 700. Исследования по влиянию Огнеупорный трихлорэтилфосфат

на свойствах разрывных свойств полиуретановых пен при 293 и 98 К. Было сделано

заключение, что свойства при растяжении при 98 К мало зависят от этого замедлителя пламени

, в то время как коэффициент теплового расширения изменяется значительно.

8

Проанализированы физико-механические характеристики

жестких пенополиуретанов, наносимых напылением при нормальных и криогенных температурах

.

9

Детальный анализ напряженно-деформированного состояния полиуретановых пен при использовании в качестве теплоизоляции

криогенных топливных баков показал важность высоких значений прочности на растяжение

и удлинения при разрыве перпендикулярно направлению подъема пен

1,5,6

для заказа

для обеспечения прочности и целостности изоляции.

В данной статье представлены результаты влияния параметров, характеризующих полимерную матрицу поли-

«M

c

в диапазоне 300 … 1150, а также химического состава наливных и

напыляемых полиуретановых пен» Приведены значения прочности на растяжение и сжатие, а также по модулю Юнга

при 77 К и 296 К. Пенополиуретан в виде спрея часто обеспечивает лучшую теплоизоляцию

при нанесении в виде слоистого материала.![]() Поэтому были исследованы структурные, физические и механические свойства слоистых напыляемых пенополиуретанов (M

Поэтому были исследованы структурные, физические и механические свойства слоистых напыляемых пенополиуретанов (M

c

¼740 и

кажущаяся плотность ядра 48 кг / м

3

), имеющих два слоя.

338 Journal of Cellular Plastics 47 (4)

Поведение полиуретановой смолы и синтаксических пен с полой сферой полиуретан / Al2O3 при высоких скоростях деформации при сжатии

Полиуретановые смолы и пены находят широкое применение. Подушки и чехлы для сидений в автомобилях являются примерами этих материалов. В настоящей работе полые частицы оксида алюминия используются в качестве наполнителей в полиуретановой смоле для создания синтаксических пен с закрытыми порами. Изготовленные синтаксические пены испытывают на сжимающие свойства при квазистатической и высокой скорости деформации.Чувствительность к скорости деформации является важной проблемой для автомобильных приложений из-за возможности столкновения на высоких скоростях. И полиуретановая смола, и синтаксическая пена демонстрируют чувствительность к скорости деформации при прочности на сжатие. Замечено, что прочность на сжатие увеличивается с увеличением скорости деформации. Энергия, поглощаемая до 10% деформации в квазистатическом режиме, на 400% выше для синтаксической пены по сравнению с чистой смолой при той же скорости деформации.

Замечено, что прочность на сжатие увеличивается с увеличением скорости деформации. Энергия, поглощаемая до 10% деформации в квазистатическом режиме, на 400% выше для синтаксической пены по сравнению с чистой смолой при той же скорости деформации.

1. Введение

Класс пористых композитов с закрытыми ячейками, называемый синтаксической пеной, получают путем диспергирования полых частиц наполнителя в матричной среде [1, 2].Механические (сжатие, растяжение и изгиб) [3, 4], термические (коэффициент теплового расширения (КТР) и теплопроводность) [5–7] и электрические (диэлектрическая постоянная) [8–10] свойства синтаксических пен могут быть адаптированы на основе объемной доли и толщины стенок армирующих полых сферических частиц наполнителя. Эпоксидные, винилэфирные, полиэфирные и бисмалеимидные смолы являются примерами полимеров, которые ранее использовались в синтаксических пенах [2, 11]. Легкие металлы, такие как магний и алюминий, также широко используются в производстве синтаксических пен [12]. Плотность синтаксических пен с металлической матрицей может составлять всего 1 г / см 3 , в то время как плотность обычно производимых синтаксических пен с полимерной матрицей (PMSF) находится в диапазоне 0,4–0,8 г / см 3 . Полые стеклянные микрошарики (HGM), ценосферы летучей золы, а также полые сферы из углерода и полимера широко используются в качестве наполнителей в синтаксических пенах [2, 11–13]. Интерес к разработке высокоэффективных синтаксических пен привел к разработке полых частиц керамики, таких как SiC [14, 15] и Al 2 O 3 [16].КТР синтаксических пен из полого стеклянного микрошарика (HGM) / сложного винилового эфира оказался на 60,4% ниже, чем у матричной смолы. Для сравнения, синтаксическая пена с матрицей на основе сложного винилового эфира, содержащая полые сферы SiC, имеет КТР до 79,3% ниже по сравнению с матричной смолой [14]. Таким образом, с развитием керамических полых сфер могут быть получены свойства синтаксической пены, выходящие за рамки обычно используемого HGM.

Плотность синтаксических пен с металлической матрицей может составлять всего 1 г / см 3 , в то время как плотность обычно производимых синтаксических пен с полимерной матрицей (PMSF) находится в диапазоне 0,4–0,8 г / см 3 . Полые стеклянные микрошарики (HGM), ценосферы летучей золы, а также полые сферы из углерода и полимера широко используются в качестве наполнителей в синтаксических пенах [2, 11–13]. Интерес к разработке высокоэффективных синтаксических пен привел к разработке полых частиц керамики, таких как SiC [14, 15] и Al 2 O 3 [16].КТР синтаксических пен из полого стеклянного микрошарика (HGM) / сложного винилового эфира оказался на 60,4% ниже, чем у матричной смолы. Для сравнения, синтаксическая пена с матрицей на основе сложного винилового эфира, содержащая полые сферы SiC, имеет КТР до 79,3% ниже по сравнению с матричной смолой [14]. Таким образом, с развитием керамических полых сфер могут быть получены свойства синтаксической пены, выходящие за рамки обычно используемого HGM.

Эластомерные матрицы обычно не использовались при производстве синтаксических пен, и только несколько исследований доступны по синтаксическим пенам с полиуретановой матрицей, содержащим полые частицы стекла [17, 18].Полиуретаны обычно используются в автомобильной промышленности в качестве покрытий, пластмассовых деталей и пены для подушек сидений [19]. Это делает необходимым понимать свойства, зависящие от скорости деформации, поскольку высокие скорости деформации встречаются во время автомобильной аварии. Эти полимеры также используются в качестве футеровки ракетных двигателей для закрепления гранул композитных гранул внутри двигателя [20]. В частности, для защиты композитного твердого топлива на основе полибутадиена с концевыми гидроксильными группами в ракетном двигателе в качестве материалов гильзы используются полиуретаны на основе бутадиена и изоцианата [20].Они также используются в качестве теплоизоляции в баках с жидким топливом в космических ракетах-носителях [21, 22]. Другое применение полиуретанов и их пен — это биомедицина, где они используются в качестве костных каркасов и моделей губчатых костей из-за их биосовместимости и обладания идентичными механическими свойствами костям [23, 24].

Другое применение полиуретанов и их пен — это биомедицина, где они используются в качестве костных каркасов и моделей губчатых костей из-за их биосовместимости и обладания идентичными механическими свойствами костям [23, 24].

Существующая литература по синтаксическим пенопластам с полиуретановой матрицей с наполнителями HGM обобщена в таблице 1. В большинстве этих исследований использовался пенополиуретан в качестве материалов матрицы и HGM с наполнителем для улучшения механических свойств.Известно, что газонаполненные пены имеют очень низкие механические свойства. Отсутствуют результаты по использованию полиуретановой смолы в качестве твердой матричной среды, армированной полыми сферами. В текущем исследовании синтаксическая пена с полиуретановой матрицей, армированная полыми сферами из оксида алюминия, изготовлена и характеризуется квазистатическими и сжимающими свойствами с высокой скоростью деформации.

| ||||||||||||||||||||||||||||||||||||||||||||

2.Материалы и методы

Полиуретановая смола и синтаксическая пена были изготовлены Deep Springs Technologies, Толедо, Огайо. Система заливки полиуретана представляла собой двухкомпонентный полиуретан на основе полибутадиена с изоцианатом (30211/40008 Urethane Potting System, Potting Solutions LLC), смешанный по массе в соотношении 100: 18,4. Измеренная плотность полиуретановой смолы составила г / см 3 .

Синтаксические пены были приготовлены с использованием полиуретановой смолы в качестве матрицы и полых сфер из оксида алюминия () в качестве наполнителя. Полые сферы из оксида алюминия формируются методом осаждения с последующим спеканием в инертной атмосфере при 1650 ° C. Жертвенный предшественник полимера используется для осаждения наночастиц Al 2 O 3 на его поверхность, после чего следует процесс спекания, при котором полимер плавится и образуются полые сферы из Al 2 O 3 . Средний диаметр и толщина стенок сфер составляли 3 мм и 146 90 283 мкм 90 284 м соответственно, и частицы обрабатывали силановым промотором адгезии (Xiameter OFS-6020) перед заливкой.Номинальная истинная плотность составляла 0,55 г / см 3. Измеренная плотность синтезированной синтаксической пены составила г / см 3 .

Полые сферы из оксида алюминия формируются методом осаждения с последующим спеканием в инертной атмосфере при 1650 ° C. Жертвенный предшественник полимера используется для осаждения наночастиц Al 2 O 3 на его поверхность, после чего следует процесс спекания, при котором полимер плавится и образуются полые сферы из Al 2 O 3 . Средний диаметр и толщина стенок сфер составляли 3 мм и 146 90 283 мкм 90 284 м соответственно, и частицы обрабатывали силановым промотором адгезии (Xiameter OFS-6020) перед заливкой.Номинальная истинная плотность составляла 0,55 г / см 3. Измеренная плотность синтезированной синтаксической пены составила г / см 3 .

Синтаксическая пена и матричная смола были испытаны на сжатие в широком диапазоне квазистатических и высоких скоростей деформации. Цилиндрические образцы диаметром 10 мм и толщиной 10 мм были испытаны при двух различных квазистатических скоростях деформации 0,001 с -1 и 0,01 с -1 с использованием электромеханической испытательной машины Instron 4469, оснащенной тензодатчиком 50 кН. Данные о нагрузке и смещении были записаны с использованием программного обеспечения Bluehill. Для испытаний на сжатие каждого материала использовалось не менее пяти образцов. Свойства высокой скорости деформации были исследованы с использованием разработанной на заводе установки раздельной планки давления Хопкинсона (SHPB). Основную теорию и связанную с ней физику SHPB можно найти в опубликованной литературе [25–27]. SHPB состоит из двух длинных тонких алюминиевых стержней (модуль Юнга, плотность и скорость звуковой волны 70 ГПа, 2700 кг / м 3 и 5092 м / с соответственно.) с образцом, зажатым между ними. Зависящие от времени скорость деформации, напряжение и деформация рассчитываются по формуле где, — скорость звуковых волн в стержне; и представляют собой отраженные и прошедшие импульсы осевой деформации как функцию времени, соответственно, и представляют площадь поперечного сечения и модуль Юнга материала стержня, соответственно; и — площадь поперечного сечения и длина испытуемого образца, соответственно.

Данные о нагрузке и смещении были записаны с использованием программного обеспечения Bluehill. Для испытаний на сжатие каждого материала использовалось не менее пяти образцов. Свойства высокой скорости деформации были исследованы с использованием разработанной на заводе установки раздельной планки давления Хопкинсона (SHPB). Основную теорию и связанную с ней физику SHPB можно найти в опубликованной литературе [25–27]. SHPB состоит из двух длинных тонких алюминиевых стержней (модуль Юнга, плотность и скорость звуковой волны 70 ГПа, 2700 кг / м 3 и 5092 м / с соответственно.) с образцом, зажатым между ними. Зависящие от времени скорость деформации, напряжение и деформация рассчитываются по формуле где, — скорость звуковых волн в стержне; и представляют собой отраженные и прошедшие импульсы осевой деформации как функцию времени, соответственно, и представляют площадь поперечного сечения и модуль Юнга материала стержня, соответственно; и — площадь поперечного сечения и длина испытуемого образца, соответственно. Напряжения на передней и задней поверхности образца оцениваются с использованием падающей, отраженной и прошедшей деформаций с использованием где — падающий импульс осевой деформации.Результат испытаний SHPB с высокой скоростью деформации действителен только в случае динамического равновесия, то есть когда напряжения на передней и задней поверхностях образца сопоставимы [28].

Напряжения на передней и задней поверхности образца оцениваются с использованием падающей, отраженной и прошедшей деформаций с использованием где — падающий импульс осевой деформации.Результат испытаний SHPB с высокой скоростью деформации действителен только в случае динамического равновесия, то есть когда напряжения на передней и задней поверхностях образца сопоставимы [28].

Оптическая фотосъемка исходных образцов и образцов после испытаний проводилась с помощью зеркальной камеры Nikon D7000, оснащенной макрообъективом AF-S VR Micro-Nikkor 105 мм f / 2,8G IF-ED. Сканирующий электронный микроскоп (SEM) Hitachi S-3400N (Hitachi America Ltd., Tarrytown, NY) использовался для наблюдения за образцами до и после тестирования.SEM оснащен детекторами вторичных электронов (SE) и обратно рассеянных электронов (BSE). Образцы были покрыты напылением золотом перед наблюдением SEM с использованием Leica EM SCD050 (Leica Microsystems Inc., Buffalo Grove, IL).

3. Результаты и обсуждение

Структура полиуретана / синтаксической пены показана на Рисунке 1 (а). Сферы из оксида алюминия равномерно распределены в материале полиуретановой матрицы. Граница раздела частиц и матрицы является непрерывной, как показано на рисунках 1 (b) и 1 (c).Микрофотографии частицы оксида алюминия показаны на фиг. 2. Наблюдается, что поверхность частицы имеет высокую степень шероховатости, а также некоторую пористость. Эти особенности способствуют сцеплению со смолой матрицы. В предыдущих исследованиях синтаксических пен керамические полые сферы из SiC и Al 2 O 3 также имели шероховатую поверхность и пористую структуру [14, 29]. Далее на Фигуре 1 (d) видно, что некоторые трещины существуют в матрице очень близко к границе раздела частицы и матрицы.Большая разница в жесткости матрицы и материала частиц вызывает образование этих трещин во время подготовки образцов для микроскопии. Эти трещины не являются признаком микроструктуры в массивной плите из синтаксического пенопласта.

Сферы из оксида алюминия равномерно распределены в материале полиуретановой матрицы. Граница раздела частиц и матрицы является непрерывной, как показано на рисунках 1 (b) и 1 (c).Микрофотографии частицы оксида алюминия показаны на фиг. 2. Наблюдается, что поверхность частицы имеет высокую степень шероховатости, а также некоторую пористость. Эти особенности способствуют сцеплению со смолой матрицы. В предыдущих исследованиях синтаксических пен керамические полые сферы из SiC и Al 2 O 3 также имели шероховатую поверхность и пористую структуру [14, 29]. Далее на Фигуре 1 (d) видно, что некоторые трещины существуют в матрице очень близко к границе раздела частицы и матрицы.Большая разница в жесткости матрицы и материала частиц вызывает образование этих трещин во время подготовки образцов для микроскопии. Эти трещины не являются признаком микроструктуры в массивной плите из синтаксического пенопласта.

Набор типичных кривых напряжения-деформации при сжатии полиуретановой смолы при квазистатических скоростях деформации 0,001 с -1 и 0,01 с -1 показан на рисунке 3. Кривые напряжения-деформации полиуретановой смолы при квазистатическое сжатие демонстрирует нелинейное поведение.Такие смолы обладают высокой вязкоупругостью. Образец разрушается, когда напряжение достигает максимального значения на пике кривой растяжения. Полиуретановая смола демонстрирует чувствительность к скорости деформации в условиях квазистатического испытания на сжатие, как показано на рисунке 3. Хотя начальная тенденция кривой напряжения-пятна такая же, образцы показывают значительно более высокую прочность и деформацию разрушения при более высокой скорости деформации. Прочность на сжатие и деформация разрушения при скорости деформации 0,001 с -1 измерены как МПа и% соответственно.Для сравнения, прочность и деформация разрушения при скорости деформации 0,01 с -1 оказались равными МПа и% соответственно. Прочность на сжатие увеличилась на 63,4%, а деформация разрушения увеличилась на 17,2%, так как скорость деформации была увеличена на порядок.

Кривые напряжения-деформации полиуретановой смолы при квазистатическое сжатие демонстрирует нелинейное поведение.Такие смолы обладают высокой вязкоупругостью. Образец разрушается, когда напряжение достигает максимального значения на пике кривой растяжения. Полиуретановая смола демонстрирует чувствительность к скорости деформации в условиях квазистатического испытания на сжатие, как показано на рисунке 3. Хотя начальная тенденция кривой напряжения-пятна такая же, образцы показывают значительно более высокую прочность и деформацию разрушения при более высокой скорости деформации. Прочность на сжатие и деформация разрушения при скорости деформации 0,001 с -1 измерены как МПа и% соответственно.Для сравнения, прочность и деформация разрушения при скорости деформации 0,01 с -1 оказались равными МПа и% соответственно. Прочность на сжатие увеличилась на 63,4%, а деформация разрушения увеличилась на 17,2%, так как скорость деформации была увеличена на порядок.

Сигналы деформации, полученные от SHPB для полиуретановой смолы, испытанной при скорости деформации 5800 с -1 , показаны на рисунке 4 (а). Скорость деформации, напряжение и деформация оцениваются по сигналам деформации с использованием (1) и показаны на рисунке 4 (b).Для получения достоверных результатов испытаний при высокой скорости деформации необходимо достичь равновесия напряжений в образце; то есть напряжения на передней и задней поверхностях образца должны быть в хорошем соответствии. Рисунок 4 (c) показывает близкое соответствие напряжения на двух сторонах образца и подтверждает правильность испытания. Аналогичный расчет проводится для каждого образца. Кривые «напряжение-деформация», полученные при испытании смолы при высокой скорости деформации, показаны на фиг.5. Общее поведение этих кривых аналогично кривым квазистатического сжатия.Обратите внимание, что масштаб оси на рисунках 3 и 5 отличается, поскольку образцы демонстрируют значительно высокую прочность при высоких скоростях деформации. На рисунке 5 также можно отметить, что более высокая скорость деформации приводит к более высокой прочности образцов. Наблюдается разрушение всех образцов в условиях приложенного нагружения.

Скорость деформации, напряжение и деформация оцениваются по сигналам деформации с использованием (1) и показаны на рисунке 4 (b).Для получения достоверных результатов испытаний при высокой скорости деформации необходимо достичь равновесия напряжений в образце; то есть напряжения на передней и задней поверхностях образца должны быть в хорошем соответствии. Рисунок 4 (c) показывает близкое соответствие напряжения на двух сторонах образца и подтверждает правильность испытания. Аналогичный расчет проводится для каждого образца. Кривые «напряжение-деформация», полученные при испытании смолы при высокой скорости деформации, показаны на фиг.5. Общее поведение этих кривых аналогично кривым квазистатического сжатия.Обратите внимание, что масштаб оси на рисунках 3 и 5 отличается, поскольку образцы демонстрируют значительно высокую прочность при высоких скоростях деформации. На рисунке 5 также можно отметить, что более высокая скорость деформации приводит к более высокой прочности образцов. Наблюдается разрушение всех образцов в условиях приложенного нагружения. Пиковое напряжение для квазистатической и высокой скорости деформации нанесено на график как функция скорости деформации (в логарифмической шкале) и показано на рисунке 6. Пиковое напряжение при испытании на высокую скорость деформации для смолы значительно выше (2– В 6 раз выше для скоростей деформации 4600–6600 с (–1 ) по сравнению с квазистатическим сжатием.Из рисунка 6 можно заметить, что две тенденции возникают из изменения пикового напряжения по отношению к скорости деформации и что две тенденции пересекаются при скорости деформации 5600 с -1 . Эти наблюдения относительно чистой смолы будут полезны для понимания поведения синтаксических пен.

Пиковое напряжение для квазистатической и высокой скорости деформации нанесено на график как функция скорости деформации (в логарифмической шкале) и показано на рисунке 6. Пиковое напряжение при испытании на высокую скорость деформации для смолы значительно выше (2– В 6 раз выше для скоростей деформации 4600–6600 с (–1 ) по сравнению с квазистатическим сжатием.Из рисунка 6 можно заметить, что две тенденции возникают из изменения пикового напряжения по отношению к скорости деформации и что две тенденции пересекаются при скорости деформации 5600 с -1 . Эти наблюдения относительно чистой смолы будут полезны для понимания поведения синтаксических пен.

Реакция на напряжение-деформацию полиуретана / синтаксической пены показана на рисунке 7. Общая тенденция кривых напряжения-деформации для полиуретановой синтаксической пены отличается от таковой для полиуретановой смолы.Напряжение увеличивается линейно с деформацией в начальной упругой области. После достижения предела текучести образец пластически деформируется до того, как разрушится. Преобразование кривой напряжения-деформации от полиуретановой смолы к ее синтактическому пенопласту можно отнести к добавлению жестких сфер из Al 2 O 3 в вязкоупругую полиуретановую матрицу. Жесткие частицы Al 2 O 3 являются несущими элементами в микроструктуре синтаксической пены. Эти частицы снижают общую эластичность материала.Пики, наблюдаемые на кривой «напряжение-деформация», можно отнести к последовательному разрушению сфер из Al 2 O 3 по мере увеличения деформации сжатия. По сравнению с квазистатическим испытанием результаты с высокой скоростью деформации показывают более высокие значения напряжения при сопоставимой деформации. Предел текучести полиуретановой синтаксической пены определяется методом смещения 0,2% и представлен как функция скорости деформации (в логарифмической шкале) на рисунке 8. Предел текучести полиуретановой синтаксической пены показывает тенденцию к деформации.

После достижения предела текучести образец пластически деформируется до того, как разрушится. Преобразование кривой напряжения-деформации от полиуретановой смолы к ее синтактическому пенопласту можно отнести к добавлению жестких сфер из Al 2 O 3 в вязкоупругую полиуретановую матрицу. Жесткие частицы Al 2 O 3 являются несущими элементами в микроструктуре синтаксической пены. Эти частицы снижают общую эластичность материала.Пики, наблюдаемые на кривой «напряжение-деформация», можно отнести к последовательному разрушению сфер из Al 2 O 3 по мере увеличения деформации сжатия. По сравнению с квазистатическим испытанием результаты с высокой скоростью деформации показывают более высокие значения напряжения при сопоставимой деформации. Предел текучести полиуретановой синтаксической пены определяется методом смещения 0,2% и представлен как функция скорости деформации (в логарифмической шкале) на рисунке 8. Предел текучести полиуретановой синтаксической пены показывает тенденцию к деформации. чувствительность к скорости, аналогичная матричной смоле.Это может быть выражено как билинейное соотношение, и точка пересечения наблюдается при скорости деформации 800 с -1 .

чувствительность к скорости, аналогичная матричной смоле.Это может быть выражено как билинейное соотношение, и точка пересечения наблюдается при скорости деформации 800 с -1 .

Следует отметить, что полиуретановые синтаксические пены демонстрируют квазистатическую деформацию разрушения при сжатии в диапазоне 60–70%. Поскольку существует значительная разница в форме графиков деформации чистой смолы и синтаксических пен, поглощенная энергия до 10% деформации рассчитывается для сравнения и отображается как функция скорости деформации на Рисунке 9, который в основном включает упругая энергия.Энергопоглощение образцов пены значительно выше, чем у чистой смолы. В квазистатическом диапазоне энергия, поглощаемая пеной, в 3-4 раза превышает значения чистой смолы. Более высокое поглощение энергии в образцах пены можно отнести к. Отказ приводит к увеличению совокупного поглощения энергии при 10% деформации. Этот тип поведения может быть использован в энергопоглощающих противоударных конструкциях в автомобильной и морской промышленности, где важно понимать характеристики поглощения энергии в зависимости от скорости деформации.

Две точки отмечены буквами A и B на квазистатическом графике напряжения-деформации сжатия синтаксической пены на рисунке 7 (a). Разрушение репрезентативного образца синтаксической пены, соответствующего этим точкам, показано на рисунке 10. На рисунке 10 (а) видно, что исходное разрушение образца начинается как трещина сдвига по всему образцу. Эта точка отмечена как точка «А» на рисунке 7 (а). также начинает разрушаться в точке A. Продолжающееся сжатие приводит к полному дроблению частиц и фрагментации образца, как показано на рисунке 10 (b), который представляет собой окончательное разрушение образца в конце области уплотнения, обозначенное как «B ”На Рисунке 7 (а).Эти характеристики можно сравнить с характеристиками образца, который был испытан при скорости деформации 1430 с -1 , показанной на рисунке 11. Этот образец демонстрирует разрушение из-за растрескивания при сдвиге. Образец не был полностью раздавлен, потому что деформация, возникающая при испытании с высокой скоростью деформации, меньше деформации, которой подвергались квазистатические образцы. присутствующий в этом образце, показывает признаки раздавливания. Разрушение при сжатии с высокой скоростью деформации дополнительно наблюдается с помощью СЭМ на образце, который подвергался деформации со скоростью 1670 с -1 .Стрелки, отмеченные на рисунке 12 (а), указывают направление сжатия. Микрофотографии показывают выход из строя на Рисунках 12 (b), 12 (c) и 12 (d). На этих микрофотографиях можно наблюдать, что разрушенные полые сферы прилипают к матричной смоле, что указывает на прочную границу раздела частицы и матрицы и эффективную передачу нагрузки от матрицы к частице.

присутствующий в этом образце, показывает признаки раздавливания. Разрушение при сжатии с высокой скоростью деформации дополнительно наблюдается с помощью СЭМ на образце, который подвергался деформации со скоростью 1670 с -1 .Стрелки, отмеченные на рисунке 12 (а), указывают направление сжатия. Микрофотографии показывают выход из строя на Рисунках 12 (b), 12 (c) и 12 (d). На этих микрофотографиях можно наблюдать, что разрушенные полые сферы прилипают к матричной смоле, что указывает на прочную границу раздела частицы и матрицы и эффективную передачу нагрузки от матрицы к частице.

4. Выводы

Полиуретановая смола и полиуретановые / синтаксические пены исследуются на свойства сжатия при квазистатических и высоких скоростях деформации.Испытание на сжатие с высокой скоростью деформации проводится с использованием стержня давления с разрезом Хопкинсона. Результаты настоящего исследования можно резюмировать следующим образом: (i) Полиуретановая смола показывает вязкоупругую квазистатическую реакцию на напряжение-деформацию. Добавление изменяет тенденцию деформации материала. Синтаксические пены имеют начальную линейную упругую область, за которой следует пластическая область, которая соответствует дроблению частиц. (Ii) И полиуретановая смола, и ее синтаксическая пена демонстрируют чувствительность к скорости деформации при прочности на сжатие.На графике зависимости прочности на сжатие от скорости деформации (в логарифмическом масштабе) для квазистатического и высокоскоростного режимов наблюдались две разные тенденции. (Iii) Энергия, поглощенная до 10% деформации в квазистатическом режиме, равна На 400% больше для синтаксической пены по сравнению с чистой смолой. (Iv) Разрушение синтаксической пены происходит из-за сдвига матричной смолы с последующим разрушением полых частиц. Граница раздела между полимером и матричной смолой на разрушенных образцах была неповрежденной, что указывает на эффективную передачу нагрузки между матрицей и полой частицей.

Добавление изменяет тенденцию деформации материала. Синтаксические пены имеют начальную линейную упругую область, за которой следует пластическая область, которая соответствует дроблению частиц. (Ii) И полиуретановая смола, и ее синтаксическая пена демонстрируют чувствительность к скорости деформации при прочности на сжатие.На графике зависимости прочности на сжатие от скорости деформации (в логарифмическом масштабе) для квазистатического и высокоскоростного режимов наблюдались две разные тенденции. (Iii) Энергия, поглощенная до 10% деформации в квазистатическом режиме, равна На 400% больше для синтаксической пены по сравнению с чистой смолой. (Iv) Разрушение синтаксической пены происходит из-за сдвига матричной смолы с последующим разрушением полых частиц. Граница раздела между полимером и матричной смолой на разрушенных образцах была неповрежденной, что указывает на эффективную передачу нагрузки между матрицей и полой частицей.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Благодарности

Части исследований, представленных в этой статье, были выполнены в связи с контрактом исследовательской лаборатории армии США W911NF-10-2-0084 с DST и через грант Управления военно-морских исследований N00014-10-1-0988 в NYU- Поли. Авторы благодарят Стивена Зельтмана за помощь в подготовке статьи. Взгляды и выводы, содержащиеся в этой презентации, принадлежат авторам и не должны интерпретироваться как изложение официальной политики или позиции, выраженной или подразумеваемой, ARL или U.S. Правительство, если это не указано в других официальных документах. Цитирование производителей или торговых наименований не означает официального одобрения или одобрения использования, несмотря на любые упоминания об авторских правах в данном документе.

Пенополиуретан как кость In-Vitro

В прошлом человеческая кость была основным материалом для экспериментов по анализу механики костей, хотя различные вопросы, начиная от этических вопросов и кончая изменчивостью качества, создали потребность в более дешевых и более доступных альтернативах. Как оказалось, ответ был у нас на заднем дворе.

Как оказалось, ответ был у нас на заднем дворе.

Недавнее исследование, проведенное студентом Университета Ньюкасла, показало, что пенополиуретан, предоставленный General Plastics для студенческого эксперимента, выступал в качестве наиболее предпочтительной замены при лабораторных испытаниях искусственных суставов по сравнению с любым другим полимерным материалом. Кость ранее была наиболее точной в тестах за пределами человеческого тела, которые точно имитировали реакцию костей внутри тела. Однако возникло много проблем, в том числе «ограниченная доступность, проблемы с хранением и требования к хранению, возможность заражения и несоответствие механических свойств образцов кости» (Iwejua 1).Задача заключалась в том, чтобы найти материал, который мог бы обеспечить надежное моделирование, при этом был бы недорогим и доступным, и все это было удовлетворено полиуретановой пеной.

Студент Иведжуа Чемберлен сравнил кость с шестью другими материалами, в том числе полиэтиленом высокой плотности, политетрафторэтиленом, полиэтиленом с переработанным материалом и тремя сортами жестких ячеистых пенополиуретанов, в ходе испытаний на прочность на растяжение и сжатие. Кость обладает эластичными свойствами, и «в ответ на снижение или усиление функции, в отличие от неорганических материалов, кость обладает адаптивными механизмами, которые придают ткани способность изменять или восстанавливать себя, тем самым изменяя ее механические свойства и морфологию» (Iwejua 5).Чемберлен искал замену с аналогичными значениями эластичности.

Кость обладает эластичными свойствами, и «в ответ на снижение или усиление функции, в отличие от неорганических материалов, кость обладает адаптивными механизмами, которые придают ткани способность изменять или восстанавливать себя, тем самым изменяя ее механические свойства и морфологию» (Iwejua 5).Чемберлен искал замену с аналогичными значениями эластичности.

Чемберлен сравнил значения прочности на сжатие и плотности нашей полиуретановой пены и обнаружил, что несколько образцов «попадали в диапазон плотности и прочности на сжатие губчатой кости», как показано на Рисунке 1 (Iwejua 13). И 6720, и 7120 имели плотность и прочность на сжатие, которые больше всего напоминали человеческие кости.

Затем Чемберлен провел тесты, чтобы определить, какое вещество будет действовать как можно ближе к кости в различных ситуациях.Испытания на растяжение «используются для определения статических свойств материала» и «полезны для определения несущей способности материала» (Iwejua 15). С другой стороны, испытания на сжатие подвергают материал давлению, чтобы определить, как он реагирует (Iwejua 20). В обоих тестах пенополиуретан был наиболее похож на губчатую кость, как показано на рисунке 2. Эти результаты показывают, что «полиуретановые материалы аналогичны губчатой кости по прочности на разрыв и сжатие» (флаер).

С другой стороны, испытания на сжатие подвергают материал давлению, чтобы определить, как он реагирует (Iwejua 20). В обоих тестах пенополиуретан был наиболее похож на губчатую кость, как показано на рисунке 2. Эти результаты показывают, что «полиуретановые материалы аналогичны губчатой кости по прочности на разрыв и сжатие» (флаер).

Эти результаты показывают, что пенополиуретан может использоваться вместо кости, предлагая новые возможности для лабораторных испытаний искусственных суставов, которые дешевле, доступны и более последовательны для всех продуктов.Он также показывает универсальность пенополиуретана и то, что разнообразие применений полезно не только для создания высокотемпературных инструментальных панелей или формованных деталей, но и для содействия научным инновациям.

цитированных работ Иведжуа, канцлер Чинеду. Альтернатива кости для лабораторных исследований искусственных суставов. Сентябрь 2014 г. PDF-файл.

Связанные ресурсы

Удовлетворение потребности в согласованном, надежном и экономичном композитном материале сердечника для сэндвич-панелей

Прочитайте большеУниверсальный центр по превращению полиуретановых материалов в конечный продукт

Прочитайте большеСлужба поддержки клиентов: правильно ли относится к вам поставщик полиуретана?

Прочитайте большеРабота с неэффективностью цепочки поставок композитных и полиуретановых материалов

Прочитайте большеВлияние содержания волокна на звукопоглощение, теплопроводность и прочность на сжатие жестких пенополиуретанов с наполнителем из соломенного волокна :: BioResources

Тао, Ю. , Ли, П., и Цай, Л. (2016). «Влияние содержания волокна на звукопоглощение, теплопроводность и прочность на сжатие жестких пенополиуретанов, наполненных соломенными волокнами», BioRes. 11 (2), 4159-4167.

, Ли, П., и Цай, Л. (2016). «Влияние содержания волокна на звукопоглощение, теплопроводность и прочность на сжатие жестких пенополиуретанов, наполненных соломенными волокнами», BioRes. 11 (2), 4159-4167.Abstract

Жесткий пенополиуретан (PUR) — один из важнейших изоляционных материалов, используемых сегодня в строительной отрасли, и основной изоляционный материал, используемый в мировой промышленности бытовой техники. В этом исследовании был разработан ППУ с наполнителем из рисовой соломы (RPUF) и PUF с наполнителем из пшеничной соломы (WPUF) и изучались морфология, звукопоглощающие свойства, теплопередача и прочность на сжатие композитов из ППУ.Результаты показали, что при более высоком содержании волокон на изображениях композитов, полученных с помощью СЭМ, наблюдалось больше открытых ячеек. Средние коэффициенты звукопоглощения (ASAC) как WPUF, так и RPUF были значительно увеличены при добавлении 5 на сто полиолов (php) по весу и содержания волокон 10 php. При использовании волокон с содержанием 15 php и 20 php ASAC снижается из-за извилистости ячеек и больших отверстий в пене. Коэффициент звукопоглощения (SAC) сначала увеличивался, затем уменьшался и, наконец, увеличивался, когда частота звука увеличивалась со 100 до 2000 Гц для двух композитов.Теплопроводность как WPUF, так и RPUF сначала уменьшалась, а затем увеличивалась по мере увеличения содержания волокна от 0 до 20 php. Когда было добавлено содержание соломы 5 и 10 php, теплопроводность снизилась на 25-50% по сравнению с теплопроводностью чистой формы PU (0 php), что указывает на получение улучшенной теплоизоляционной способности. Прочность композита на сжатие снизилась на 19–28% из-за добавления волокна.

При использовании волокон с содержанием 15 php и 20 php ASAC снижается из-за извилистости ячеек и больших отверстий в пене. Коэффициент звукопоглощения (SAC) сначала увеличивался, затем уменьшался и, наконец, увеличивался, когда частота звука увеличивалась со 100 до 2000 Гц для двух композитов.Теплопроводность как WPUF, так и RPUF сначала уменьшалась, а затем увеличивалась по мере увеличения содержания волокна от 0 до 20 php. Когда было добавлено содержание соломы 5 и 10 php, теплопроводность снизилась на 25-50% по сравнению с теплопроводностью чистой формы PU (0 php), что указывает на получение улучшенной теплоизоляционной способности. Прочность композита на сжатие снизилась на 19–28% из-за добавления волокна.

Скачать PDF

Полная статья

Влияние содержания волокна на звукопоглощение, теплопроводность и прочность на сжатие жестких пенополиуретанов с наполнителем из соломенного волокна

Юбо Тао, a Peng Li, a, * и Liping Cai b

Жесткий пенополиуретан (PUR) — один из самых важных изоляционных материалов, используемых сегодня в строительной отрасли, и основной изоляционный материал, используемый в мировой промышленности бытовой техники. В этом исследовании был разработан ППУ с наполнителем из рисовой соломы (RPUF) и PUF с наполнителем из пшеничной соломы (WPUF) и изучались морфология, звукопоглощающие свойства, теплопередача и прочность на сжатие композитов из ППУ. Результаты показали, что при более высоком содержании волокон на изображениях композитов, полученных с помощью СЭМ, наблюдалось больше открытых ячеек. Средние коэффициенты звукопоглощения (ASAC) как WPUF, так и RPUF были значительно увеличены при добавлении 5 на сто полиолов (php) по весу и содержания волокон 10 php.При использовании волокон с содержанием 15 php и 20 php ASAC снижается из-за извилистости ячеек и больших отверстий в пене. Коэффициент звукопоглощения (SAC) сначала увеличивался, затем уменьшался и, наконец, увеличивался, когда частота звука увеличивалась со 100 до 2000 Гц для двух композитов. Теплопроводность как WPUF, так и RPUF сначала уменьшалась, а затем увеличивалась по мере увеличения содержания волокна от 0 до 20 php. Когда было добавлено содержание соломы 5 и 10 php, теплопроводность снизилась на 25-50% по сравнению с теплопроводностью чистой формы PU (0 php), что указывает на получение улучшенной теплоизоляционной способности.

В этом исследовании был разработан ППУ с наполнителем из рисовой соломы (RPUF) и PUF с наполнителем из пшеничной соломы (WPUF) и изучались морфология, звукопоглощающие свойства, теплопередача и прочность на сжатие композитов из ППУ. Результаты показали, что при более высоком содержании волокон на изображениях композитов, полученных с помощью СЭМ, наблюдалось больше открытых ячеек. Средние коэффициенты звукопоглощения (ASAC) как WPUF, так и RPUF были значительно увеличены при добавлении 5 на сто полиолов (php) по весу и содержания волокон 10 php.При использовании волокон с содержанием 15 php и 20 php ASAC снижается из-за извилистости ячеек и больших отверстий в пене. Коэффициент звукопоглощения (SAC) сначала увеличивался, затем уменьшался и, наконец, увеличивался, когда частота звука увеличивалась со 100 до 2000 Гц для двух композитов. Теплопроводность как WPUF, так и RPUF сначала уменьшалась, а затем увеличивалась по мере увеличения содержания волокна от 0 до 20 php. Когда было добавлено содержание соломы 5 и 10 php, теплопроводность снизилась на 25-50% по сравнению с теплопроводностью чистой формы PU (0 php), что указывает на получение улучшенной теплоизоляционной способности. Прочность композита на сжатие снизилась на 19–28% из-за добавления волокна.

Прочность композита на сжатие снизилась на 19–28% из-за добавления волокна.

Ключевые слова: соломенное волокно; Полиуретановая пена; Композиты; Коэффициент звукопоглощения; Теплопроводность; Прочность на сжатие

Контактная информация: a: Ключевая лаборатория биологических материаловедения и технологий, Колледж материаловедения и инженерии, Северо-восточный лесной университет, Харбин 150040, Китай; b: Департамент машиностроения и энергетики, Инженерный колледж, Университет Северного Техаса, Дентон, Техас 76207, США; * Автор, ответственный за переписку: lptyb @ aliyun.com

ВВЕДЕНИЕ

Пенополиуретан (ППУ) обычно получают в результате взаимодействия полиолов и полиизоцианатов путем присоединения полимеризации. Часто используются другие добавки, такие как катализаторы, поверхностно-активные вещества и пенообразователи (Yuan and Shi 2009). Изделия из ППУ могут быть жесткими, полужесткими или гибкими, в зависимости от используемого сырья. Жесткий пенополиуретан (PUR) является одним из наиболее важных изоляционных материалов, используемых сегодня в строительной индустрии, и основным изоляционным материалом, используемым в бытовой технике (холодильники, морозильники, и т. Д. ).) промышленность (Cabulis et al. 2012).

Жесткий пенополиуретан (PUR) является одним из наиболее важных изоляционных материалов, используемых сегодня в строительной индустрии, и основным изоляционным материалом, используемым в бытовой технике (холодильники, морозильники, и т. Д. ).) промышленность (Cabulis et al. 2012).

Добавление наполнителей улучшает некоторые механические, термические и акустические свойства композитов ППУ. Натуральные волокна — это относительно дешевый, возобновляемый и устойчивый ресурс. Плотность натуральных волокон аналогична плотности пластмасс и составляет всего 40-50% от плотности стекловолокна (Bledzki et al. 2001). Поэтому пластмассы можно армировать или заполнять волокнами без какого-либо значительного влияния на плотность получаемых полимерных композитов.Кроме того, гидроксильные группы (-ОН) на поверхности лигноцеллюлозных волокон взаимодействуют с изоцианатными группами, что приводит к отличному межфазному сцеплению между волокнами и полиуретаном (Mosiewicki et al. 2009).

2009).

Древесная мука использовалась в качестве наполнителя для ППУ композитов. Юань и Ши (2009) разработали гибридные древесно-полиуретановые композиты, содержащие древесную муку до 20 на 100 полиолов (php) по весу. Добавление древесной муки улучшило сжимающие свойства ППУ, но снизило его свойства при растяжении и гибкости.Термическая стабильность композитов была улучшена за счет добавления древесных порошков. Racz et al. (2009) сосредоточился на производстве и характеристике легких полиуретановых композитов, армированных сосновой древесной мукой, и показал, что прочность, модуль и модуль упругости композитов увеличиваются по мере увеличения содержания наполнителя. Mosiewicki et al. (2009) использовал древесную муку в качестве наполнителя в жестком полиуретане и показал, что химическая реакция между древесной мукой и изоцианатом сильно влияет на отклик композита на термогравиметрические испытания.Модуль сжатия и предел текучести полиуретановых композитов уменьшались по мере увеличения содержания древесной муки. Aranguren et al. (2012) разработал композит полиуретана и древесной муки на основе тунгового масла и обнаружил, что включение древесной муки влияет на биоразложение композитов пенополиуретана.

Aranguren et al. (2012) разработал композит полиуретана и древесной муки на основе тунгового масла и обнаружил, что включение древесной муки влияет на биоразложение композитов пенополиуретана.

Лубяное волокно также использовалось для армирования композитов ППУ. Bledzki et al. (2001) подготовил армированные композиты на основе полиуретана с льняными и джутовыми тканями.Композиты имели равномерно распределенную структуру пены с микропустотами. Увеличение содержания волокна улучшило модуль сдвига и ударную вязкость. Тканое льняное волокно привело к получению композитов с более высокой механической прочностью, чем тканые композиты из джутового волокна. Куранска и др. (2013) изготовлял жесткие пенополиуретаны, модифицированные льняными и конопляными волокнами. Механические и термические свойства конечных продуктов были улучшены за счет включения натуральных волокон. Пенополиуретан с наполнителем из волокон Kenaf был приготовлен методом свободного подъема. Диэлектрические постоянные и тангенс угла потерь композитов были изучены в зависимости от содержания волокна. Диэлектрическая проницаемость и тангенс угла потерь увеличиваются с увеличением содержания волокна, что указывает на то, что как диэлектрическая способность, так и способность рассеивать энергию композитов улучшились (Li et al. 2014).

Диэлектрические постоянные и тангенс угла потерь композитов были изучены в зависимости от содержания волокна. Диэлектрическая проницаемость и тангенс угла потерь увеличиваются с увеличением содержания волокна, что указывает на то, что как диэлектрическая способность, так и способность рассеивать энергию композитов улучшились (Li et al. 2014).

Хлопок и бамбук использовались в качестве армирующих материалов в полиуретановых матрицах для улучшения свойств звукопоглощения и теплопроводности получаемых композитов (Büyükakinci et al. 2011). Волокна чайного листа (Celebi and Kucuk 2012) использовались в качестве армирующих материалов в различных полиуретановых матрицах для улучшения звукопоглощающих свойств композитов. Хотя добавление волокон чайного листа к жесткому пенополиуретану дало небольшой вклад в звукопоглощающие свойства композитов, оно обеспечило значительное улучшение звукопоглощения.

Хотя для наполнения ППУ использовалось много видов сырья, сообщений о наполнении ППУ волокнами рисовой или пшеничной соломы не поступало. В качестве однолетних культур в Китае производится много риса и пшеничной соломы. Сжигание отходов — распространенный метод утилизации. Это проблема, которая приобретает все большее значение, поскольку сжигание отходов вызывает серьезное загрязнение воздуха в Китае. Использование отходов соломы в качестве структурного сырья является экономически эффективным методом уменьшения давления загрязнения воздуха. Это исследование было сосредоточено на разработке PUF с наполнителем из рисовой соломы (RPUF) и PUF с наполнителем из пшеничной соломы (WPUF). Исследованы морфология, звукопоглощающие свойства, теплопередача и прочность на сжатие композитов ППУ.

В качестве однолетних культур в Китае производится много риса и пшеничной соломы. Сжигание отходов — распространенный метод утилизации. Это проблема, которая приобретает все большее значение, поскольку сжигание отходов вызывает серьезное загрязнение воздуха в Китае. Использование отходов соломы в качестве структурного сырья является экономически эффективным методом уменьшения давления загрязнения воздуха. Это исследование было сосредоточено на разработке PUF с наполнителем из рисовой соломы (RPUF) и PUF с наполнителем из пшеничной соломы (WPUF). Исследованы морфология, звукопоглощающие свойства, теплопередача и прочность на сжатие композитов ППУ.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Материалы

Сырье, используемое для приготовления пены, было получено от Dongguan Chemistry Corporation (Дунгуань, Китай). Две части, часть A и часть B, были смешаны в равных пропорциях, и пеноматериал с закрытыми ячейками 3 100 кг / м был сформирован методом «свободного подъема». Два типа волокон соломы, риса и пшеницы, были использованы для изготовления двух видов композитов ППУ с наполнителем из соломенных волокон. Ван и др. .(2006) использовали джутовое волокно для армирования композитного пенополиуретана, и композитные материалы имели лучший армирующий эффект, когда длина волокна составляла 3 мм, поэтому в данном исследовании использовались соломенные волокна длиной от 1 до 3 мм. Рисовую солому и пшеничную солому предварительно нагревали в печи при 103 ° C в течение 6 часов для удаления влаги.

Два типа волокон соломы, риса и пшеницы, были использованы для изготовления двух видов композитов ППУ с наполнителем из соломенных волокон. Ван и др. .(2006) использовали джутовое волокно для армирования композитного пенополиуретана, и композитные материалы имели лучший армирующий эффект, когда длина волокна составляла 3 мм, поэтому в данном исследовании использовались соломенные волокна длиной от 1 до 3 мм. Рисовую солому и пшеничную солому предварительно нагревали в печи при 103 ° C в течение 6 часов для удаления влаги.

Композитный препарат

Образцы ППУ были приготовлены методом свободного подъема. Чистый пенополиуретан и два типа композитов с различными смесями были произведены путем смешивания пенополиуретана с рисовым или пшеничным волокном.После того, как соответствующий вес Части B был добавлен в одноразовую пластиковую коробку емкостью 500 мл, были добавлены волокна и смешаны с механическим перемешиванием при 3000 об / мин в течение 10-15 с. Часть A добавляли после дегазации смеси в течение 120 с. Перемешивание продолжали в течение следующих 10-15 с при той же скорости вращения. После смешивания частей A и B формование началось в течение 45 секунд и продолжалось несколько минут. Пена расширилась примерно в 10 раз по сравнению с объемом жидкости и затвердела. Затвердевшие пены вынули из пластикового ящика и поместили при комнатной температуре.Содержание клетчатки в формах составляло 0, 5, 10, 15 и 20 частей на миллион. Для каждого измерения использовались три повторяющихся образца, и сообщалось среднее значение.

Часть A добавляли после дегазации смеси в течение 120 с. Перемешивание продолжали в течение следующих 10-15 с при той же скорости вращения. После смешивания частей A и B формование началось в течение 45 секунд и продолжалось несколько минут. Пена расширилась примерно в 10 раз по сравнению с объемом жидкости и затвердела. Затвердевшие пены вынули из пластикового ящика и поместили при комнатной температуре.Содержание клетчатки в формах составляло 0, 5, 10, 15 и 20 частей на миллион. Для каждого измерения использовались три повторяющихся образца, и сообщалось среднее значение.

Характеристика свойств пены

Морфология

Морфологию образцов ППУ исследовали с помощью сканирующего электронного микроскопа (SEM) (QUANTA200, FEI, Hillsboro, OR, USA). Перед сканированием образцы были покрыты золотом. Ускоряющее напряжение 5 кВ. СЭМ-изображения были получены в разных зонах каждого образца.

Измерения звукопоглощения

Коэффициент звукопоглощения (SAC) композитов был измерен с использованием системы тестирования импедансных трубок (AWA6122A, Aihua Instrument, Inc. , Ханчжоу, Китай) в соответствии с ISO 10534-1 (2011). На рисунке 1 показана система тестирования SAC. Диапазон частот измерения 90 ~ 2075 Гц.

, Ханчжоу, Китай) в соответствии с ISO 10534-1 (2011). На рисунке 1 показана система тестирования SAC. Диапазон частот измерения 90 ~ 2075 Гц.

Рис. 1. Экспериментальная установка для измерения коэффициента звукопоглощения композитов (1 трубка из протестированного материала; 2 трубка стоячей волны длиной 1000 мм и диаметром 96 мм; 3 звуковой ящик с мощностью динамика 10 Вт и сопротивление 6 Ом; 4 Ползун; 5 Направляющий рельс длиной 1000 мм и минимальной шкалой 1 мм)

Композитные панели были вырезаны на фрезерном станке для получения акустических образцов диаметром 96 мм и толщиной 9 мм.Из каждой группы панелей готовили по три повтора. Сообщаемое значение SAC для каждой группы панелей было средним из трех независимых точек данных выборки, которые были собраны при 100, 200, 315, 450, 630, 800, 900, 1000, 1400 и 2000 Гц в соответствии с полосами в 1/3 октавы. частотный анализ и ISO 266 (1975).

Теплопроводность

Три образца диаметром 130 мм и толщиной 20 мм были вырезаны из свободно вспененных смесей пенополиуретана. Теплопроводность каждого образца измеряли с помощью прибора для измерения теплопроводности TC-2 / A (Fudan Tianxin Science and Education Instruments Co., Шанхай, Китай) в соответствии со стационарными методами измерения коэффициента теплопроводности проводника (Li et al. 2009).

Теплопроводность каждого образца измеряли с помощью прибора для измерения теплопроводности TC-2 / A (Fudan Tianxin Science and Education Instruments Co., Шанхай, Китай) в соответствии со стационарными методами измерения коэффициента теплопроводности проводника (Li et al. 2009).

Испытание на сжатие

Свойства пен при сжатии измеряли на универсальной испытательной машине (AG-A10T, Chanchun Kexin Instruments Co., Чанчунь, Китай) в соответствии с ISO 844 (2004). Образцы вырезали до размеров 50 × 50 × 50 мм (ширина × длина × толщина).Ориентация была параллельна направлению подъема пены. Скорость ползуна составляла 2,5 мм / мин с датчиком нагрузки 5000 Н. Нагрузка прикладывалась до тех пор, пока пена не сжималась примерно на 10% от ее первоначальной толщины. Было протестировано шесть повторов на образец, и результаты были усреднены.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Морфология

Поверхности поперечного сечения образцов WPUF, наблюдаемые в направлении свободного подъема, показаны на рис. 2. Заготовка PUF без волокна имела структуру с закрытыми ячейками с одинаковыми размерами ячеек (рис.2а). Однако, когда содержание клетчатки увеличивалось с 5, 10, 15 и 20 php, размер ячеек становился меньше и неравномерным (рис. 2b, c, d и e). Строу волокна наблюдалась между ячейками, и было полное соединение между соломенным волокном и ППУ (рис. 2f). Некоторые структуры с закрытыми ячейками были разрушены из-за добавления волокон. При более высоком содержании волокна наблюдалось больше открытых ячеек, и размеры ячеек становились намного меньше. Некоторые ячейки были сломаны, вероятно, из-за того, что волокно сдерживало образование пены и вызывало деформации ячеек.Подобные структурные изменения наблюдались в композитах ППУ, наполненных волокном рисовой соломы.

2. Заготовка PUF без волокна имела структуру с закрытыми ячейками с одинаковыми размерами ячеек (рис.2а). Однако, когда содержание клетчатки увеличивалось с 5, 10, 15 и 20 php, размер ячеек становился меньше и неравномерным (рис. 2b, c, d и e). Строу волокна наблюдалась между ячейками, и было полное соединение между соломенным волокном и ППУ (рис. 2f). Некоторые структуры с закрытыми ячейками были разрушены из-за добавления волокон. При более высоком содержании волокна наблюдалось больше открытых ячеек, и размеры ячеек становились намного меньше. Некоторые ячейки были сломаны, вероятно, из-за того, что волокно сдерживало образование пены и вызывало деформации ячеек.Подобные структурные изменения наблюдались в композитах ППУ, наполненных волокном рисовой соломы.

Влияние содержания волокна на звукопоглощающие свойства

На рис. 3 показаны характеристики звукопоглощения композитного материала на разных звуковых частотах. Хотя не было обнаружено значительного увеличения коэффициента звукопоглощения (SAC) при увеличении содержания соломы на рис. 3, увеличение SAC RPUF и WPUF наблюдалось по сравнению с чистыми формами PU (0 php) во всем частотном диапазоне.SAC увеличивался по мере увеличения звуковой частоты в диапазоне от 100 до 630 Гц для двух композитов. От 630 до 2000 Гц SAC сначала уменьшался, а затем увеличивался, с самым низким значением SAC на 900 Гц. Этот результат отражал то, что звукопоглощение образовавшейся поры и канала различались в зависимости от разных звуковых частот. Селективное частотное поглощение привело к звукопоглощению с различными коэффициентами, которые сначала увеличивались, затем уменьшались и, наконец, увеличивались, как показано на рис.3. Тенденции SAC соответствовали выводам Maderuelo-Sanz et al. (2013), когда были исследованы акустические характеристики композита из резины и полиуретановой смолы.

3, увеличение SAC RPUF и WPUF наблюдалось по сравнению с чистыми формами PU (0 php) во всем частотном диапазоне.SAC увеличивался по мере увеличения звуковой частоты в диапазоне от 100 до 630 Гц для двух композитов. От 630 до 2000 Гц SAC сначала уменьшался, а затем увеличивался, с самым низким значением SAC на 900 Гц. Этот результат отражал то, что звукопоглощение образовавшейся поры и канала различались в зависимости от разных звуковых частот. Селективное частотное поглощение привело к звукопоглощению с различными коэффициентами, которые сначала увеличивались, затем уменьшались и, наконец, увеличивались, как показано на рис.3. Тенденции SAC соответствовали выводам Maderuelo-Sanz et al. (2013), когда были исследованы акустические характеристики композита из резины и полиуретановой смолы.

Рис. 3. Влияние содержания волокна на коэффициент звукопоглощения композитов в зависимости от частоты. Содержание волокна варьировалось от 0 до 20 php

На рисунке 4a показано, что средний коэффициент звукопоглощения (ASAC) как WPUF, так и RPUF претерпел аналогичные изменения при увеличении содержания волокна с 0 до 20 php, которое сначала увеличивалось, а затем уменьшалось с 0 до 2000 Гц. Максимальные значения ASAC для обоих композитов наблюдались при содержании волокна 10 php. Значения ASAC для WPUF были выше, чем для RPUF, когда содержание волокна составляло 5 и 10 php, тогда как они были аналогичными, когда содержание волокна составляло 0, 15 и 20 php. Этот эффект может быть вызван тем, что соломенное волокно представляет собой пористую структуру, которая улучшает впитывающие свойства материалов. Согласно изображениям, полученным с помощью SEM (рис. 1), добавление соломенных волокон повредило структуру закрытых ячеек ППУ, что привело к образованию открытой ячеистой структуры, которая, вероятно, улучшила поглощающие свойства.По мере увеличения содержания волокна во всей пене наблюдались большие отверстия (точка синей стрелкой на рис. 1e), что могло снизить абсорбционные характеристики. По аналогии с этим исследованием Lin et al. (2015) добавила 5 мас.% Углеродных волокон в армированный волокнами полиуретановый композитный пеноматериал и добился лучших свойств звукопоглощения.

Максимальные значения ASAC для обоих композитов наблюдались при содержании волокна 10 php. Значения ASAC для WPUF были выше, чем для RPUF, когда содержание волокна составляло 5 и 10 php, тогда как они были аналогичными, когда содержание волокна составляло 0, 15 и 20 php. Этот эффект может быть вызван тем, что соломенное волокно представляет собой пористую структуру, которая улучшает впитывающие свойства материалов. Согласно изображениям, полученным с помощью SEM (рис. 1), добавление соломенных волокон повредило структуру закрытых ячеек ППУ, что привело к образованию открытой ячеистой структуры, которая, вероятно, улучшила поглощающие свойства.По мере увеличения содержания волокна во всей пене наблюдались большие отверстия (точка синей стрелкой на рис. 1e), что могло снизить абсорбционные характеристики. По аналогии с этим исследованием Lin et al. (2015) добавила 5 мас.% Углеродных волокон в армированный волокнами полиуретановый композитный пеноматериал и добился лучших свойств звукопоглощения.

Акустическое поглощение пористого материала зависит от пористости, извилистости и сопротивления потока (Maderuelo-Sanz et al. 2013). Добавление соломенных волокон повреждает структуры с закрытыми ячейками, что приводит к увеличению SAC за счет открытия ячеистых структур PUF. По мере того, как содержание волокна продолжало увеличиваться, возникали извилистые стенки клеток, как показано на рис. 2d и e (точка желтыми стрелками), что приводило к снижению среднего звукопоглощения, когда содержание волокна составляло 15 php и 20 php на рис. 4a. .

Влияние содержания волокна на теплопроводность

Теплопроводность (TC) WPUF и RPUF имела аналогичную тенденцию, когда содержание волокна увеличивалось с 0 до 20 php, которое сначала уменьшалось, а затем увеличивалось (Рис.4б). Когда было добавлено содержание соломы 5 и 10 php, теплопроводность снизилась на 25-50% по сравнению с чистой формой PU. После добавления соломенных волокон размер ячеек стал меньше, что обеспечило лучшую теплоизоляцию пены (, т. е. уменьшило TC). Поскольку содержание волокна продолжало увеличиваться, ТС увеличивалось, потому что некоторые структуры с закрытыми ячейками были разрушены, и воздух может течь между ячейками. TC WPUF и RPUF были одинаковыми в образцах с содержанием волокон 5 и 20 php.Однако TC у RPUF был ниже, чем у WPUF, когда содержание волокна составляло 10 и 15 php. RPUF с рисовым волокном 10 php имел лучшую теплоизоляционную способность. Сообщалось, что самая низкая теплопроводность композитной формы из пенополиуретана достигла 0,153 Вт / мК после добавления 5 мас.% Углеродных волокон (Lin et al. 2013). Этот результат сопоставим с результатами этого исследования.

е. уменьшило TC). Поскольку содержание волокна продолжало увеличиваться, ТС увеличивалось, потому что некоторые структуры с закрытыми ячейками были разрушены, и воздух может течь между ячейками. TC WPUF и RPUF были одинаковыми в образцах с содержанием волокон 5 и 20 php.Однако TC у RPUF был ниже, чем у WPUF, когда содержание волокна составляло 10 и 15 php. RPUF с рисовым волокном 10 php имел лучшую теплоизоляционную способность. Сообщалось, что самая низкая теплопроводность композитной формы из пенополиуретана достигла 0,153 Вт / мК после добавления 5 мас.% Углеродных волокон (Lin et al. 2013). Этот результат сопоставим с результатами этого исследования.

Влияние содержания волокна на свойство сжатия

Как показано на рис.4c, добавление волокна снизило прочность на сжатие обоих композитов. При заданном содержании волокон прочность на сжатие RPUF была выше, чем у WPUF. Ячеистая структура была частично разрушена добавлением волокна, что снизило прочность на сжатие. Nar et al. (2015) также обнаружил, что модуль сжатия и прочность жестких пенополиуретанов были уменьшены за счет добавления волокон с кенафом.

Nar et al. (2015) также обнаружил, что модуль сжатия и прочность жестких пенополиуретанов были уменьшены за счет добавления волокон с кенафом.

ВЫВОДЫ

- При более высоком содержании волокон на СЭМ-изображениях композитов наблюдалось больше открытых ячеек.

- Коэффициенты звукопоглощения (SAC) RPUF и WPUF были увеличены по сравнению с чистыми формами PU (0 php) в диапазоне от 100 до 2000 Гц.

- Средние коэффициенты звукопоглощения (ASAC) как WPUF, так и RPUF были значительно увеличены при добавлении волокон с содержанием 5 php и 10 php. Когда использовалось содержание клетчатки 15 и 20 php, ASAC снижался из-за извилистости клеток. Максимальные значения ASAC появлялись при содержании клетчатки 10 php.

- Теплопроводность как WPUF, так и RPUF сначала уменьшалась, а затем увеличивалась по мере увеличения содержания волокна с 0 до 20 php.Когда было добавлено содержание соломы 5 и 10 php, теплопроводность снизилась на 25-50% по сравнению с чистой формой PU (0 php), что указывает на получение улучшенной теплоизоляционной способности.

- Прочность композитов на сжатие была снижена из-за добавления волокон.

БЛАГОДАРНОСТЬ

Авторы выражают признательность за поддержку Фонду фундаментальных исследований для центральных университетов Китая (DL12CB07), Образовательному фонду Фок Ин-Тонг для молодых учителей в высших учебных заведениях Китая (122044) и Программе выдающихся талантов нового века в Университет (NCET-13-0711).

ССЫЛКИ

Арангурен, М. И., Гонсалес, Дж. Ф., и Мосевицкий, М. А. (2012). «Биоразложение полиуретана на основе растительного масла и композитов из древесной муки», Polym. Тест. 31 (1), 7-15. DOI: 10.1016 / j.polymertesting.2011.09.001

Бледски, А.К., Чжан, В., и Чате, А. (2001). «Микропены из полиуретана, армированного натуральными волокнами», Compos. Sci. Technol. 61 (16), 2405-2411. DOI: 10.1016 / S0266-3538 (01) 00129-4

Бююкакынджи, Б.Ю., Сёкмен, Н., Кучук, Х. (2011). «Теплопроводность и акустические свойства композитов на основе смешанных полиуретанов с натуральными волокнами», Текстиль ве Конфексийон, 21 (2), 124-132.

Кабулис, У., Кирплукс, М., Стирна1, У., Лопес, М. Дж., Варгас-Гарсиа, М. К., Суарес-Эстрелла, Ф., и Морено, Дж. (2012). «Жесткие пенополиуретаны, полученные из таллового масла и наполненные натуральными волокнами: применение в качестве поддержки для иммобилизации микроорганизмов, разлагающих лигнин», J. Cell. Пласт. 48 (6), 500-515. DOI: 10.1177 / 0021955X12443142

Челеби, С., Кучук, Х. (2012). «Акустические свойства композитов из смешанного полиуретана с волокнами чайного листа», Cell. Polym. 31 (5), 241-255.

ISO 10534-1. (2011). «Акустика — Определение коэффициента звукопоглощения и импеданса или проводимости — Часть 1: Метод трубки импеданса», Международная организация по стандартизации, Женева, Швейцария.

ISO 266. (1975). «Акустика — предпочтительные частоты для измерений», Международная организация по стандартизации, Женева, Швейцария.

ISO 844. (2004). «Жесткие ячеистые пластмассы. Определение характеристик сжатия», Международная организация по стандартизации, Женева, Швейцария.

Куранска М., Александр П., Микелис К. и Угис К. (2013). «Пористые полиуретановые композиты на основе биокомпонентов», Compos. Sci. Technol. 75 (11), 70-76. DOI: 10.1016 / j.compscitech.2012.11.014

Li, P., Tao, Y., and Shi, SQ (2014) «Влияние содержания волокна и температуры на диэлектрические свойства жесткого пенополиуретана с наполнителем из волокон кенафа», BioResources 9 (2), 2681-2688 .DOI: 10.15376 / biores.9.2.2681-2688 DOI: 10.15376 / biores.9.2.2681-2688

Ли, К., Лю, К., Ван, X., и Фань, С. (2009). «Измерение теплопроводности индивидуальных углеродных нанотрубок методом рамановского сдвига», Nanotechnology 20 (14), 145702. DOI: 10.1088 / 0957-4484 / 20/14/145702

Линь, Дж. Х., Чуанг, Ю. К., Хуанг, К. Х., Ли, Т. Т., и Лу, К. В. (2015). «Органические / неорганические звукопоглощающие / теплоизоляционные плиты из пенополиуретана, армированного волокном», Прикладная механика и материалы 749, 270-273. DOI: 10.4028 / www.scientific.net / AMM.749.270

DOI: 10.4028 / www.scientific.net / AMM.749.270

Мадеруэло-Санс, Р., Морильяс, Дж. М. Б., Мартин-Кастисо, М., Эскобар, В. Г., и Гозало, Г. Р. (2013). «Акустические характеристики пористого поглотителя из переработанного каучука и полиуретановой смолы», Latin American Journal of Solids and Structures 10, 585-600. DOI: 10.1590 / S1679-78252013000300008

Мосевицки, М. А., Делл Арципрет, Г. А., Арангурен, М. И., и Маркович, Н. Е. (2009). «Пенополиуретаны, полученные из полиола на основе касторового масла и наполненные древесной мукой», J.Compos. Mater. 43 (25), 3057-3072. DOI: 10.1177 / 0021998309345342

Нар, М., Уэббер III, К. и Д’Суза, Н.А. (2015). «Жесткий полиуретан и композитные пенопласты для сердцевины кенафа», Polymer Engineering & Science 55 (1), 132-144. DOI: 10.1002 / pen.23868

Рач И., Андерсен Э., Арангурен М. И. и Маркович Н. Э. (2009). «Легкие полиуретановые композиты на основе переработанного древесной муки на основе полиолов», J. Compos. Mater. 43 (24), 2871-2884. DOI: 10.1177 / 0021998309345308

Compos. Mater. 43 (24), 2871-2884. DOI: 10.1177 / 0021998309345308

Ван, Ф., Мэй, К., Хуанг, З., Цинь Ю. и Ду М. (2006). «Исследование обработки и свойств жесткого пенополиуретана, армированного джутовым волокном», J. Уханьский технологический университет, . 28 (09), 27-29.

Юань, Дж., И Ши, С.К. (2009). «Влияние добавления древесной муки на свойства жесткого пенополиуретана», J. Appl. Polym. Sci. 113 (5), 2902-2909. DOI: 10.1002 / app.30322

Статья подана: 16 декабря 2015 г .; Рецензирование завершено: 19 февраля 2016 г .; Доработанная версия получена: 12 марта 2016 г .; Принята в печать: 16 марта 2016 г .; Опубликовано: 22 марта 2016 г.

DOI: 10.15376 / biores.11.2.4159-4167

Эксплуатационные характеристики жестких пенополиуретан-полиизоцианурат / вспененного пивного зерна композитов в зависимости от изоцианатного индекса