Температура горения герметика: При какой температуре плавится силиконовый герметик (застывший)?

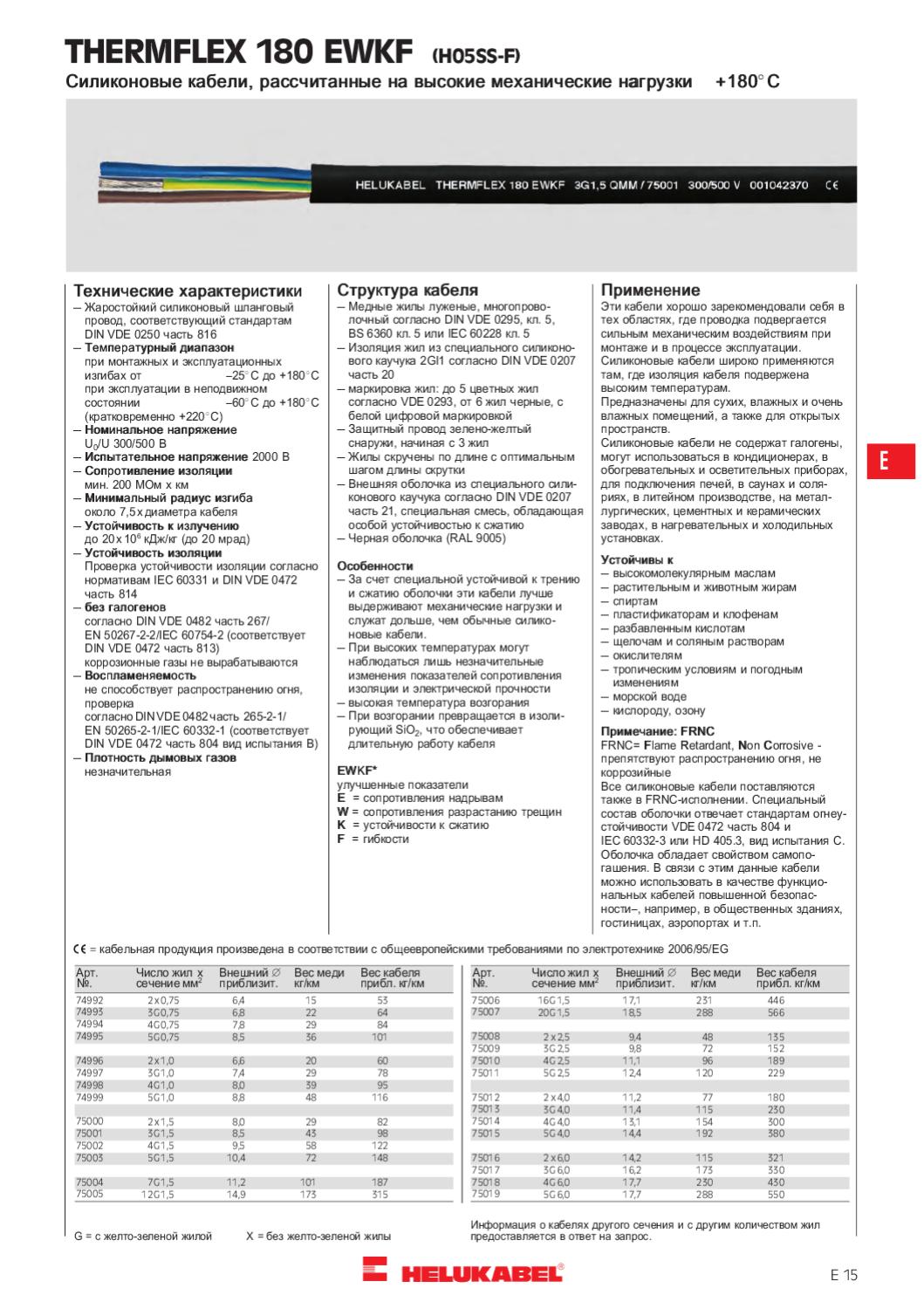

Силикон термостойкий: разновидности и их особенности

В строительстве часто возникает необходимость в заделке трещин и швов, подвергающихся высокому температурному воздействию. Средства для решения таких задач должны одновременно выдерживать колебания температур и сохранять пластичность. Настоящим прорывом в этой области стало изобретение специального состава, который выполняется на базе силиконового каучука.

Особенности нанесения

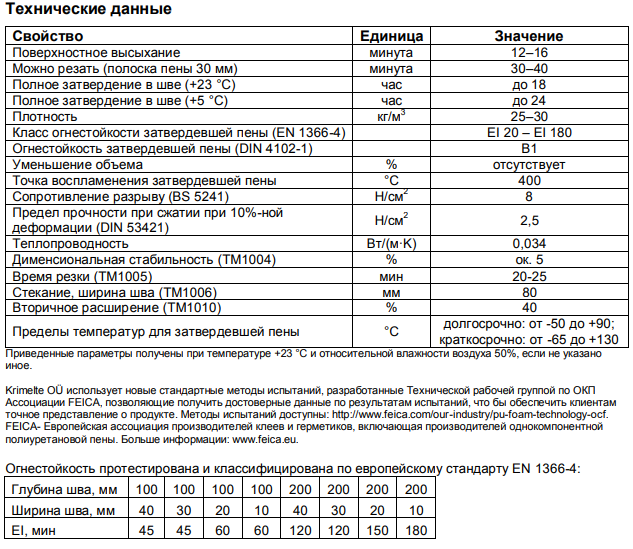

Перед применением силикатных паст поверхность необходимо смочить. Силикон термостойкий должен использоваться при температуре, находящейся в пределах от +5 до +40°. Если же температура внешней среды опустится ниже нуля, то состав попросту не застынет. В качестве оптимальной температуры для использования выступает показатель в +20°. Мастеру обязательно следует использовать средства индивидуальной защиты в виде перчаток, так как герметизирующие силиконовые смеси могут содержать вещества, которые способны вызвать химические ожоги на коже.

Для того чтобы исключить загрязнение поверхностей, которые не должны подвергаться нанесению герметика, следует использовать на их основаниях малярный скотч, который наклеивается по обеим сторонам шва. Специалисты советуют строго придерживаться инструкции, которая предусматривает соблюдение толщины шва, он не должен оказаться больше рекомендуемого. Это обусловлено тем, что существует риск возникновения трещин при эксплуатации материала, который может так и не затвердеть.

Специалисты советуют строго придерживаться инструкции, которая предусматривает соблюдение толщины шва, он не должен оказаться больше рекомендуемого. Это обусловлено тем, что существует риск возникновения трещин при эксплуатации материала, который может так и не затвердеть.

Разновидности герметиков

Силикон термостойкий имеет в основе полимеры, которые могут быть совершенно разными, что придает составу определенные характеристики. Реализуются такие смеси в тубах, которые могут иметь разный объем и конфигурацию. В продаже можно встретить двухкомпонентные составы, которые перед началом работ предусматривают необходимость смешивания. Довольно часто их используют профессионалы по той причине, что к составу предъявляются жесткие требования. При смешивании предстоит отмерить части, строго следуя инструкции. Однако погрешность все же допустима, но она составляет всего лишь 1 г. Если ингредиенты будут смешаны неправильно, то произойдет реакция, а пригодность силикона составляет всего лишь несколько часов.

Особенности термостойких герметиков

Силикон термостойкий является одной из разновидностей описываемых составов и применяется для мест, которые в процессе эксплуатации будут нагреваться до 350°. Область их применения – наружные поверхности каминов и щелей. С помощью термостойкого герметика можно заделать щели между кирпичами в кладке. Однако между печным литьем применять термостойкий герметик не стоит. Он может использоваться для герметизации сэндвич-панелей и кровли, а также стыков кирпичных дымоходов.

Но и в этом есть исключения, которые выражены в металлических дымовых трубах. А вот заделать щели в системе отопления горячего водоснабжения с помощью термостойкого герметика можно.

Описание жаропрочных или жаростойких герметиков

Силикон термостойкий может быть представлен в жаропрочном или жаростойком виде. Данные составы способны выдержать температуру в 2500°. Если речь идет о камине или печи, то область применения ограничена кладкой и соединением литья, а также топками и камерами горения в котлах.

Что касается дымоходов, то жаростойкий герметик можно применять в зонах сочленения и швов. Сюда следует отнести и место возле выходного патрубка дымоотвода. Эти смеси можно использовать в зонах, которые напрямую контактируют с пламенем. Однако перед тем как приобрести такой термостойкий силикон, следует поинтересоваться, есть ли среди его характеристик качества огнестойкости и огнеупорности.Технические характеристики термостойкого герметика

Термостойкий герметик изготавливается на базе силикона. Температурный режим может изменяться в зависимости от состава. Таким образом, для повышения термостойкости к ингредиентам добавляется оксид железа. Подобные герметики справляются с воздействием температуры до 250°. Кратковременно температура может повышаться до 315°. Если среди ингредиентов присутствует оксид железа, то паста будет иметь красновато-коричневый оттенок. Такие смеси используются для каминов или печей, выполненных из кирпича.

Подобные герметики справляются с воздействием температуры до 250°. Кратковременно температура может повышаться до 315°. Если среди ингредиентов присутствует оксид железа, то паста будет иметь красновато-коричневый оттенок. Такие смеси используются для каминов или печей, выполненных из кирпича.

Внешний вид поверхности при заделке щелей испортить будет нельзя, так как герметик почти незаметен. Важно обращать внимание на состав силиконового герметика, так как он может быть нейтральным или кислотным. В последнем случае при затвердевании будет выделяться уксусная кислота. Такие смеси нельзя использовать с металлами, которые неустойчивы к коррозии.

Дополнительные особенности термостойких герметиков

Описываемые выше смеси устойчивы к ультрафиолету, поэтому их можно использовать при проведении внешних работ, а также для герметизации кровельного прохода. Они отличаются водонепроницаемостью и высокой способностью к сцеплению. Состав сохраняет пластичность, он не растрескивается при вибрации и деформациях. Скорость отвердевания может составить от нескольких часов до нескольких суток, эта характеристика будет зависеть от состава смеси.

Скорость отвердевания может составить от нескольких часов до нескольких суток, эта характеристика будет зависеть от состава смеси.

Технические характеристики жаростойких герметиков

Герметизирующие силиконовые жаропрочные пасты предназначаются для заполнения щелей на поверхностях, эксплуатируемых при температуре от 1200 до 1300°. Кратковременное повышение возможно до 1600°. Поэтому данные герметики часто используются в тех местах, где возможен прямой контакт с открытым огнем. Если вы планируете собрать дымоход или любую другую конструкцию, которая будет разборной, то обрабатывать необходимо стыки. При расшатывании двух звеньев будет возможность раскрошить герметик и разъединить детали. Если же промазать склеиваемые поверхности, то конструкция получится почти монолитной, и разобрать ее, не повредив, не получится.

Жаростойкие силиконовые герметики имеют плохую адгезию с гладкими материалами, поэтому перед нанесением поверхность необходимо обработать абразивом, а после снова промыть и обезжирить. Перед герметизацией поверхности смачивать необязательно, а невысохший состав можно удалить влажной ветошью. Некоторые составы предусматривают необходимость создания особых условий. Таким образом, печные герметики должны сушиться несколько часов при разной интенсивности горения. Если точно выполнить предписания, то удастся получить герметичное соединение или стык.

Перед герметизацией поверхности смачивать необязательно, а невысохший состав можно удалить влажной ветошью. Некоторые составы предусматривают необходимость создания особых условий. Таким образом, печные герметики должны сушиться несколько часов при разной интенсивности горения. Если точно выполнить предписания, то удастся получить герметичное соединение или стык.

Описание силиконового герметика КЛСЕ для создания форм

В продаже можно встретить еще одну разновидность герметика – термостойкий силикон для форм. Полученные изделия могут эксплуатироваться при температуре, которая не превышает 400°. Если данный порог окажется выше, то через некоторое время форма потеряет эластичность. Описываемый герметик представляет собой текучую композицию, которая обладает кирпичным цветом. Реализуется в виде основы и имеет в комплекте катализатор. Отвердевание происходит в течение 24 часов при комнатной температуре, в итоге удается получить резиноподобные изделия.

Поверхность оригинала, с которого предполагается снять форму, необходимо обезжирить, очистить от ржавчины и загрязнений, если поверхность пористая, то лучше всего применить разделяющий состав. Смесью следует обработать оригинал изделия и оставить в таком состоянии на сутки или меньше. Если температура окружающей среды будет ниже рекомендованной, то время отвердевания может увеличиться. Выработать компаунд необходимо будет за полчаса.

Смесью следует обработать оригинал изделия и оставить в таком состоянии на сутки или меньше. Если температура окружающей среды будет ниже рекомендованной, то время отвердевания может увеличиться. Выработать компаунд необходимо будет за полчаса.

Альтернативные варианты силиконовых термостойких герметиков

Если вы ищете силикон прокладочный термостойкий, то можете выбрать «Пентэласт-1110», который используется в роли жидкой прокладки в соединениях и для герметизации резьбовых трубопроводов. Он способен сохранять эксплуатационные качества при температуре от -50 до +250°. Кратковременное воздействие высоких температур тоже возможно, но не более 10 часов. При этом термометр может подняться до 300°.

При вулканизации нет токсичных и кислотных выделений. При необходимости вы можете использовать и силикон пищевой термостойкий RTV 118 Q, который не имеет цвета и является однокомпонентным клеем-герметиком. Он наносится при комнатной температуре, а в исходном состоянии представляет собой пасту. Нанесение можно осуществлять на горизонтальные и вертикальные поверхности. Рабочий диапазон температур изменяется в пределах от -60 до +260°.

Нанесение можно осуществлять на горизонтальные и вертикальные поверхности. Рабочий диапазон температур изменяется в пределах от -60 до +260°.

Другие предложения

Силикон листовой термостойкий тоже пользуется популярностью при проведении определённого рода работ. Размеры пластины могут изменяться в пределах от 300×300 до 500×500 мм. Ее толщина варьируется от 1 до 12 мм. Данный материал изготавливается из силикона и может использоваться в пищевом оборудовании при температуре от -50 до +250°. Продукция безопасна, химически устойчива, нетоксична и экологична. Силикон формовочный термостойкий применяется для изготовления прокладок. Последние могут использоваться для уплотнения неподвижных соединений.

А вот термостойкий силикон-спрей является универсальной смазкой, которая предохраняет и защищает металлы, резину или пластик, а также древесину. С его помощью можно добиться устранения неприятных звуков. Материал создает водонепроницаемую защитную пленку, которая не оставляет жирных пятен.

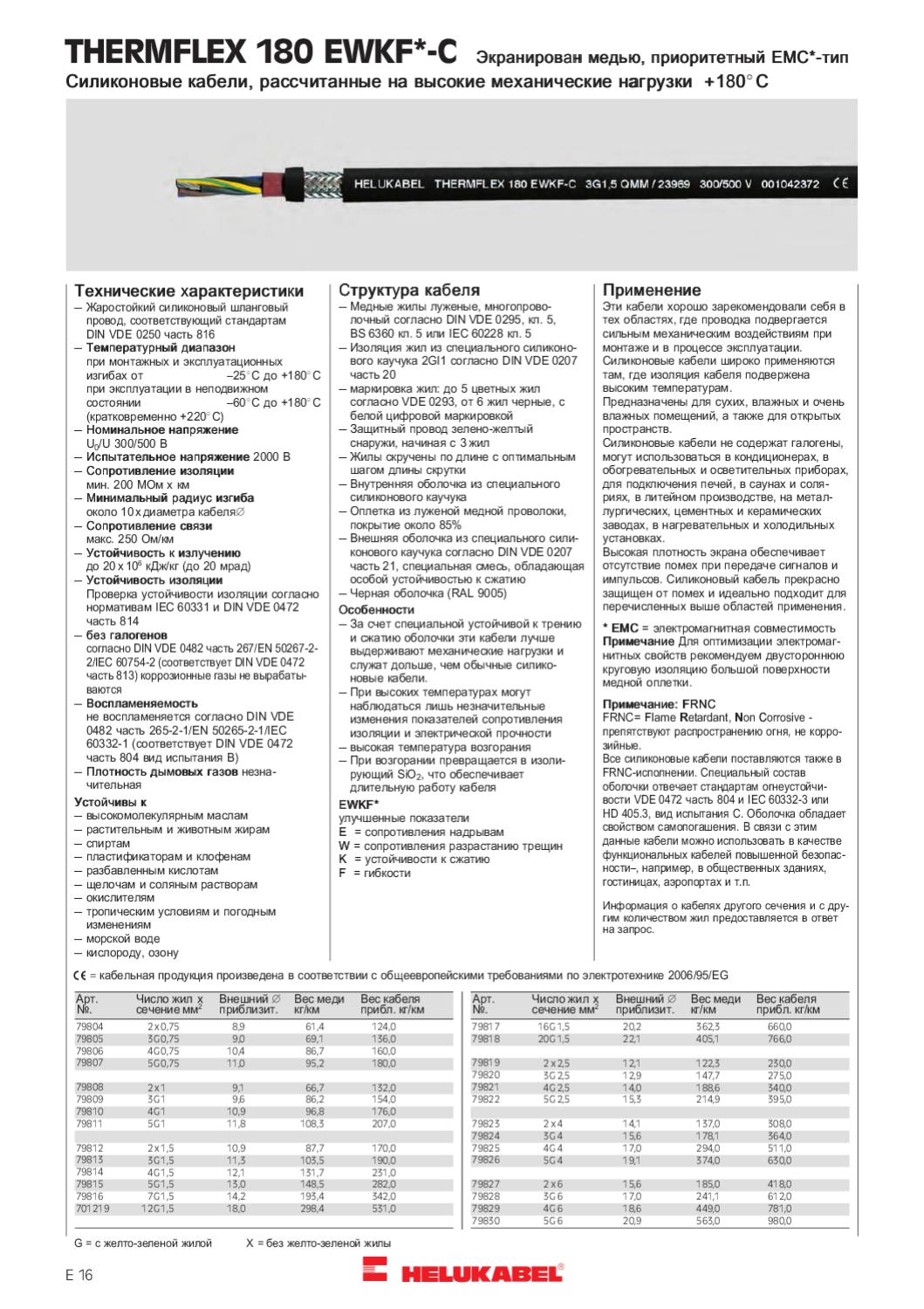

Термостойкие силиконовые герметики

Рабочие температуры обычных силиконовых герметиков указываются производителями в диапазоне от 100 до 2000 C. Сохранение свойств при постоянных температурах близких к 200 градусам — свойство 100% силиконов. При наличии наполнителей температурный предел снижается.

Независимо от чистоты материала, при температуре выше указанных пределов в обычном силиконовом герметике начинается процесс деполимеризации. Длинные цепочки молекулярных связей начинают разрушиться.

О терминах

Термин «термостойкий» применяется для характеристик силиконовых герметиков, постоянная рабочая температура которых не превышает 3000 С. Иногда такие материалы называют жаростойкими, иногда «красными» герметиками. В области герметизации это синонимы.

Употребление определения «высокотемпературный» для составов на основы силикона является ошибкой. Традиционно высокотемпературными называют герметики с рабочими характеристиками свыше 1000 Это область составов на основе силикатов.

Это область составов на основе силикатов.

Добавка для термостойкости

Рецептуры и технологии повышения жаростойкости у разных компаний могут отличаться и являются коммерческой тайной, но все используют оксид железа. Различия могут быть в концентрации, в степени помола добавки и в качестве однородности смеси. Плотность жаростойких силиконовых герметиков до 1.4 гр./см3. Простые расчеты показывают, что весовая доля оксида железа может достигать 8-10%.

В строительстве – герметизация дымоходов, стыков кровли и печных труб, систем горячего водоснабжения.

В промышленности — изоляция токоведущих частей, герметизация фланцевых соединений.

В автомобилестроении – замена различных прокладок, ремонт двигателей.

В электронике — для изоляции и защиты от влаги.

Этот перечень очень неполный.

Ограничения

Не применять на поверхностях подверженных коррозии.

Кислотные герметики не использовать на природных камнях.

При применении на зеркальных поверхностях есть возможность возникновения коррозии.

Кислотные герметики не рекомендуется использовать на цементных, бетонных и оштукатуренных поверхностях.

Температурные ограничения указываются в технических характеристиках.

Технология нанесения

Первый этап – стандартные общестроительные требования (убрать отслоения, обеспылить, обезжирить, при необходимости прогрунтовать). Далее состав наносится при помощи плунжерного пистолета. Ширина шва от 3 до 30 мм. Минимальная глубина — 2 мм. Для узких швов глубина равняется 0.5 – 1.0 ширины шва.

Расчеты расхода герметика в зависимости от ширины и глубины швов приводятся в технических характеристиках.

Распространённые материалы и редкости

Привычная для большинства потребителей форма выпуска термостойкого герметика – однокомпонентный состав кислотного отверждения в тубе 310 мл. Более крупная фасовка — 20 литровые вёдра и 200 литровые бочки. Для мелких работ есть упаковка в тюбики по 85 мл.

Более крупная фасовка — 20 литровые вёдра и 200 литровые бочки. Для мелких работ есть упаковка в тюбики по 85 мл.

Двухкомпонентные жаростойкие силиконовые герметики востребованы меньше. Тоже самое можно сказать о материалах нейтрального отверждения. В первом случае герметик сложен в приготовлении, во втором — дорог.

Встречаются среди термостойких силиконовых герметиков уникальные. Например – двухкомпонентный, в одном баллоне, с аэрозольным способом нанесения. Это специализированные продукты для таких областей, как электроника. Цена тоже специальная 50$ за 200 мл.

Реклама и реальность

Иногда в рекламных материалах встречается упоминание о силиконовых герметиках способных работать при температуре 6000 C с припиской «кратковременно». Кратковременность не расшифровывается. Возможно, подразумевается время сгорания. Завышенные параметры указывают малоизвестные компании, в технологическом процессе которых главное размешать купленный на стороне силикон с добавками и наполнителями.

Ведущие и солидные компании показывают другие цифры.

Henkel Group герметики МАКРОФЛЕКС TA145 — 2600 C, Момент – 2600 C;

Компания Krimelte Penosil High Temp – 2500 C;

Soudal Gasket Seal — 2850 C;

Isosil S404 — 2700 C,

Кратковременные температурные режимы у этих герметиков — 3150 C.

При покупке руководствоваться следует здравым смыслом.

Какую температуру выдерживает силикон — STROILKO.INFO

Компонентный состав силиконовых герметиков довольно непростой. При изготовлении в него добавляют такие вещества:

Все герметики из силикона разделяют на 2 главные группы:

В свою очередь герметики однокомпонентные силиконовые, в зависимости от основной составляющей, бывают:

При выборе того либо другого вида герметика, обратите внимание на используемые при изготовлении особые добавки.

Может, покажется странноватым, но эластичный и мягенький силиконовый строительный герметик создают из прочнейшего — кремния, встречающегося в виде кварца либо песка. Из него изготавливают полимеры, входящие в состав силикона.

Исходя из этого, выделяют ряд преимуществ, посреди которых:

Обладая массой преимуществ, герметики из силикона все же имеют недочеты, посреди которых выделяют:

Видовой ряд силиконовых герметиков довольно широк. От того, какой конкретно вы сделаете выбор, зависит место и нрав внедрения .

По собственному назначению герметики силиконовые бывают:

Наиболее популярными видами посреди них выделяют последующие варианты.

Обладает высочайшим показателем адгезии, устойчивостью к действию атмосферных осадков и свету.

Широта диапазона внедрения дозволяет применять его для заделки стыков раковины и ванны, душевых кабин, батарей и труб, герметизировать фонари, фары, молдинги.

Используется в местах с завышенной степенью влажности, к примеру, кухня, санузел, где поверхности подвергаются действию грибка. Основными местами его внедрения являются в частности стыки труб, душевой кабины, раковины, ванны, унитаза.

Основными местами его внедрения являются в частности стыки труб, душевой кабины, раковины, ванны, унитаза.

Используется для выполнения технических работ и при подмене прокладок, находящихся в каре. Различительными чертами такового выделяют:

Данный представляет собой 100% силиконовую однокомпонентную красноватую массу, которая начинает отвердевать сходу же опосля вхождения в реакцию с мокроватым воздухом. Термостойкий красноватый герметик юзают при монтаже разных электрических частей, сборке насосов, промышленных печей, движков, систем отопления, а также при оформлении стыков в санузлах, дымоходах и автомобилях.

Характерными чертами красноватого авто герметика следует выделить такие свойства:

Помимо вышеописанных видов силиконовых герметиков, есть такие:

Все данного типа различаются по цветовой политре.

Чтобы быстро подобрать подходящий вариант, придерживайтесь последующих рекомендаций:

Остальные аспекты выбора колера герметика силиконового идентичны с выбором затирки. Пристально ознакомьтесь с нижеописанными правилами и выбор цвета герметика не составит особенных сложностей:

Пристально ознакомьтесь с нижеописанными правилами и выбор цвета герметика не составит особенных сложностей:

Диапазон областей внедрения герметика силиконового довольно обширный.

Герметики силиконовые для внутренних работ используются для:

Применение герметиков из силикона в помещениях с завышенной влажностью:

Обработать поверхность либо швы герметизирующим силиконовым составом не составит особенных осложнений, ежели придерживаться нижеописанных рекомендаций.

С момента нанесения по возникновения пленки проходит около 20 минут.

Время настоящего отверждения занимает 24 часа.

В отдельных вариантах продолжительность настоящего высыхания зависит от:

Силиконовые герметики — популярные марки

Покупая силиконовый герметик, дайте предпочтение известным маркам, издавна зарекомендовавших себя с наилучшей стороны, тем самым выделяя себя посреди множества схожих в.

Отдайте предпочтение брендам:

- Макрофлекс. Финский бренд, занимающийся наиболее 35 лет созданием герметиков и клеев.

Герметик силиконовый макрофлекс славится высочайшим качеством , хорошими эксплуатационными чертами, простотой использования в домашних критериях и хорошим решением для внедрения специалистами.

Герметик силиконовый макрофлекс славится высочайшим качеством , хорошими эксплуатационными чертами, простотой использования в домашних критериях и хорошим решением для внедрения специалистами. - Момент. Ведущий производитель строительной хим продукции высокого свойства, поставляющий на рынок продукты наиболее 130 лет. На данный момент силиконовый герметик момент создают на заводе в Рф, соблюдая новые технологии. Данный совершенно соединяет в для себя относительно низкую стоимость, надежность и качество.

- Соудал. Польский производитель герметиков, клеев, кровельных уплотнителей мирового уровня. Изготовка продукции осуществляется с учетом требований системы сертификации свойства ISO 9001.

Современная технологическая база обеспечивает красивые эксплуатационные свойства и безвредность продукции.

- Экон. Линейка продукции запущена на рынок стройв в 2008 году компанией Хенкель. Продукция бренда Экон различается безупречным сочетанием качество-цена. Простота использования, удобство в работе и современно выглядящая упаковка превратят строй работы и ремонт в наслаждение.

- Титан. Производит силиконовый герметик титан польская компания Селена, являющаяся мировым фаворитов в области продаж бытовой и строительной химии. Герметики, выпускаемые под брендом титан, относятся к классу проф средств для заделки швов и юзаются в разных областях.

Также компания выпускает герметики на базе акрила, полиуретана и измененного битума.

- Церезит. Фаворит продаж в области строй сухих консистенций и химии, пользующийся популярностью наиболее столетия. Широкий вариативный диапазон в и простота их использования выделяет германский Ceresit среду остальных схожих брендов.

Классификация герметиков

Типы и характеристики морозоустойчивых герметиков определяются, исходя из их состава:

- силиконовые – выдерживают температуру до -50 градусов;

- акриловые – юзаются в регионах, где малые температуры воздуха не опускаются ниже -20 градусов;

- полиуретановые – используются при температурах выше -60 градусов.

С помощью данных в осуществляется герметизация стыковочных швов и трещин, расположенных с внешной стороны ограждающих конструкций.

Особенные эксплуатационные условия диктуют ряд требований к морозостойким герметикам, к какой бы группе они не относились. Это:

- хорошая адгезия (сцепление) с м, на поверхность которого предполагается наносить мастику;

- пластичность состава;

- эластичность готового шва – способность к растяжениям и сжатиям при изменении температуры внешнего воздуха;

- влагостойкость;

- однородность;

- способность сохранять структуру при отрицательных температурах;

- ремонтопригодность;

- экологичность.

Кроме того, морозоустойчивый герметик не должен плавиться в жаркую погоду, даже подвергаясь прямому действию солнечных лучей.

Но, выбирая следует учесть, что упомянутые ранее составы имеют различный спектр рабочих температур. Некие из мастик рекомендуется, все же, употреблять только на затененных участках. В аннотации производители указывают вероятные допуски, на которые следует обращать внимание еще на стадии приобретения продукции.

Силиконовый герметик

Несмотря на то, что силиконовые составы производятся на базе кремниесодержащих компонентов, готовый герметик имеет мягенькую, эластичную структуру. Мастика выходит резиноподобной, благодаря присутствию в ней разных пластификаторов и добавок.

Слой высококачественного силикона может выдержать колоссальное растяжение, превышающее первоначальное положение в 7-8 раз. Это дозволяет наносить герметик на «подвижные» стыки.

Силиконовый шов имеет способность к восстановлению прежних размерных характеристик опосля исчезновения растягивающих усилий.

Рассматриваемые герметики обширно юзаются в быту и индустрии. Причина популярности заключается в его доступности и сравнимо низкой стоимости. Мастика владеет великолепной адгезией, не опасается ультрафиолетовых лучей и завышенной влажности.

Не считая того, силикон выдерживает высочайшие температуры, доходящие до +200 градусов.

К недочетам морозоустойчивого герметизирующего состава можно отнести декоративную составляющую.![]() Дело в том, что поверхность защитного слоя не поддается окрашиванию, а цветовая палитра выпускаемых герметиков не настолько широка, как кажется на 1-ый взор. В итоге использования неподходящего к фасаду оттенка, наружный вид строения может пострадать.

Дело в том, что поверхность защитного слоя не поддается окрашиванию, а цветовая палитра выпускаемых герметиков не настолько широка, как кажется на 1-ый взор. В итоге использования неподходящего к фасаду оттенка, наружный вид строения может пострадать.

При выборе силиконового герметика следует обращать внимание на его состав.

В частности, это касается добавок и используемых отвердителей. Первую группу составляют составляющие, отвечающие за:

- улучшение адгезии;

- снижение вязкости;

- предотвращение возникновения грибка.

В зависимости от применяемого отвердителя, силиконовые герметики делятся на две группы:

- кислотную – просто распознается по уксусному запаху и наличию в маркировке литеры «А». Таковая мастика не юзается с сплавами, цементами, а также мрамором во избежание возникновения разрушающих хим реакций;

- нейтральную – состав подступает для различных поверхностей Функцию отвердителя выполняет спирт либо кетоксим.

Акриловый герметик

Данный вид герметизирующей пасты стоит дешевле, поддается окрашиванию опосля нанесения и может заполнять швы меж разнородными ми в неподвижных стыках.

Но акриловый герметик имеет наименьший, по сопоставлению с аналогами, спектр эксплуатационных температур, а поэтому – для внешних работ юзается только в регионах, различающихся мягеньким климатом.

Акриловая мастика хотя и выдерживает температуру до -20 градусов, но на морозе теряет свою упругость. А это, в свою очередь, приводит к растрескиванию застывшей массы и постепенному осыпанию защитного слоя. В ситуациях, когда снижение температуры хотя бы время от времени добивается критических отметок, спецы советуют употреблять герметизирующую пасту, в состав которой, наряду с акрилом, заходит силикон.

Граница рабочего спектра, в этом случае, расширяется с -20 до -40 градусов.

Силиконизированный акриловый герметик совмещает в для себя качество силиконовых и низкую стоимость акриловых аналогов.

Особенности нанесения

Перед применением силикатных паст поверхность нужно смочить. Силикон термостойкий должен юзаться при температуре, находящейся в пределах от +5 до +40°.

Ежели же температура наружной среды опустится ниже нуля, то состав просто не застынет. В качестве хорошей температуры для использования выступает показатель в +20°. Мастеру непременно следует применять средства персональной защиты в виде перчаток, так как герметизирующие силиконовые консистенции могут содержать вещества, которые способны вызвать хим ожоги на коже.

Для того чтоб исключить загрязнение поверхностей, которые не должны подвергаться нанесению герметика, следует применять на их основаниях малярный скотч, который наклеивается по обеим сторонам шва.

Спецы рекомендуют строго придерживаться аннотации, которая предугадывает соблюдение толщины шва, он не должен оказаться больше рекомендуемого. Это обосновано тем, что существует риск появления трещин при эксплуатации , который может так и не затвердеть.

Разновидности герметиков

Силикон термостойкий имеет в базе полимеры, которые могут быть совсем различными, что придает составу определенные свойства. Реализуются такие консистенции в тубах, которые могут иметь различный размер и конфигурацию.

В продаже можно встретить двухкомпонентные составы, которые перед началом работ предугадывают необходимость смешивания. Достаточно нередко их юзают мастера по той причине, что к составу предъявляются твердые требования. При смешивании предстоит отмерить части, строго следуя аннотации. Но погрешность все же допустима, но она составляет всего только 1 г.

Ежели ингредиенты будут смешаны некорректно, то произойдет реакция, а пригодность силикона составляет всего только несколько часов.

Для решения бытовых задач лучше всего применять одну из разновидностей силиконовых герметиков, которая представлена в пастообразном виде, так как они проще поддаются применению. Для печей и дымоходов рекомендуется получать высокотемпературные составы, они представлены к продаже в виде термостойких, жаростойких и жаропрочных в.

Особенности термостойких герметиков

Силикон термостойкий является одной из разновидностей описываемых составов и применяется для мест, которые в процессе эксплуатации будут греться до 350°.

Область их внедрения – внешние поверхности каминов и щелей. С помощью термостойкого герметика можно заделать щели меж кирпичами в кладке. Но меж печным литьем использовать термостойкий герметик не стоит. Он может юзаться для герметизации сэндвич-панелей и кровли, а также стыков кирпичных дымоходов.

Но и в этом есть исключения, которые выражены в железных дымовых трубах.

А вот заделать щели в системе отопления горячего водоснабжения с помощью термостойкого герметика можно.

Описание жаропрочных либо жаростойких герметиков

Силикон термостойкий может быть представлен в жаропрочном либо жаростойком виде. Данные составы способны выдержать температуру в 2500°. Ежели речь идет о камине либо печи, то область внедрения ограничена кладкой и соединением литья, а также топками и камерами горения в котлах.

Что касается дымоходов, то жаростойкий герметик можно использовать в зонах сочленения и швов.

Сюда следует отнести и место около выходного патрубка дымоотвода. Эти консистенции можно употреблять в зонах, которые впрямую контактируют с пламенем. Но перед тем как приобрести таковой термостойкий силикон, следует поинтересоваться, есть ли посреди его черт свойства огнестойкости и огнеупорности.

Эти консистенции можно употреблять в зонах, которые впрямую контактируют с пламенем. Но перед тем как приобрести таковой термостойкий силикон, следует поинтересоваться, есть ли посреди его черт свойства огнестойкости и огнеупорности.

Технические свойства термостойкого герметика

Термостойкий герметик делается на базе силикона. Температурный режим может изменяться в зависимости от состава. Таковым образом, для увеличения термостойкости к ингредиентам добавляется оксид железа. Подобные герметики управляются с действием температуры до 250°.

Кратковременно температура может повышаться до 315°. Ежели посреди ингредиентов находится оксид железа, то паста будет иметь красновато-коричневый оттенок. Такие консистенции юзаются для каминов либо печей, выполненных из кирпича.

Внешний вид поверхности при заделке щелей попортить будет нельзя, так как герметик практически незаметен. Принципиально обращать внимание на состав силиконового герметика, так как он может быть нейтральным либо кислотным. В крайнем случае при затвердевании будет выделяться уксусная кислота.

В крайнем случае при затвердевании будет выделяться уксусная кислота.

Такие консистенции нельзя употреблять с сплавами, которые неустойчивы к коррозии.

Дополнительные индивидуальности термостойких герметиков

Описываемые выше консистенции устойчивы к ультрафиолету, потому их можно употреблять при проведении наружных работ, а также для герметизации кровельного прохода. Они различаются водонепроницаемостью и высочайшей способностью к сцеплению. Состав сохраняет пластичность, он не растрескивается при вибрации и деформациях.

Скорость отвердевания может составить от пары часов до пары суток, эта черта будет зависеть от состава смеси.

Технические свойства жаростойких герметиков

Герметизирующие силиконовые жаропрочные пасты предназначаются для наполнения щелей на поверхностях, эксплуатируемых при температуре от 1200 до 1300°. Кратковременное увеличение может быть до 1600°. Потому данные герметики нередко юзаются в тех местах, где возможен прямой контакт с открытым огнем.

Ежели вы планируете собрать дымоход либо всякую другую конструкцию, которая будет разборной, то обрабатывать нужно стыки. При расшатывании 2-ух звеньев будет возможность раскрошить герметик и разъединить детали. Ежели же промазать склеиваемые поверхности, то конструкция получится практически монолитной, и разобрать ее, не повредив, не получится.

Жаростойкие силиконовые герметики имеют нехорошую адгезию с гладкими ми, потому перед нанесением поверхность нужно обработать абразивом, а опосля опять помыть и обезжирить. Перед герметизацией поверхности смачивать необязательно, а невысохший состав можно удалить увлажненной ветошью. Некие составы предугадывают необходимость сотворения особенных критерий.

Таковым образом, печные герметики должны сушиться несколько часов при разной интенсивности горения. Ежели точно выполнить предписания, то получится получить герметичное соединение либо стык.

Описание силиконового герметика КЛСЕ для сотворения форм

В продаже можно встретить еще одну разновидность герметика – термостойкий силикон для форм.

Приобретенные изделия могут эксплуатироваться при температуре, которая не превосходит 400°. Ежели данный порог окажется выше, то через некое время форма растеряет упругость. Описываемый герметик представляет собой текучую композицию, которая владеет кирпичным цветом. Реализуется в виде базы и имеет в комплекте катализатор. Отвердевание происходит в течение 24 часов при комнатной температуре, в итоге удается получить резиноподобные изделия.

Поверхность оригинала, с которого предполагается снять форму, нужно обезжирить, очистить от ржавчины и загрязнений, ежели поверхность пористая, то лучше всего применить разделяющий состав.

Консистенцией следует обработать оригинал изделия и бросить в таком состоянии на день либо меньше. Ежели температура окружающей среды будет ниже рекомендованной, то время отвердевания может возрости. Выработать компаунд нужно будет за полчаса.

Альтернативные варианты силиконовых термостойких герметиков

Если вы ищете силикон прокладочный термостойкий, то сможете выбрать «Пентэласт-1110», который юзается в роли водянистой прокладки в соединениях и для герметизации резьбовых трубопроводов. Он способен сохранять эксплуатационные свойства при температуре от -50 до +250°.

Кратковременное действие больших температур тоже может быть, но не наиболее 10 часов. При этом указатель температуры может подняться до 300°.

При вулканизации нет ядовитых и кислотных выделений. При необходимости вы сможете употреблять и силикон пищевой термостойкий RTV 118 Q, который не имеет цвета и является однокомпонентным клеем-герметиком. Он наносится при комнатной температуре, а в начальном состоянии представляет собой пасту. Нанесение можно осуществлять на горизонтальные и вертикальные поверхности.

Рабочий спектр температур меняется в пределах от -60 до +260°.

Силиконовые герметики, бывают одно либо двухкомпонентные, отвердевающие при нагревании либо при комнатной температуре. Большая часть силиконовых герметиков отвердевают под действием воздуха. Грунтовки нужных для хорошей адгезии силиконового герметика.

Силиконовые герметики на базе консистенции наполнителей (например, кремний), силикон полимеры, сшивающие составляющие и катализаторы. Полимер имеет силоксановые цепи, т.е. Si-O-Si, с алкил-и алкокси-или ацетокси боковыми группами. Крайний просто гидролизуется в силанольные группы (SiOH), которые образуют огромные сети методом конденсации и утраты спирта либо уксусная кислота.

Трифункциональные силаны, которые юзаются в качестве сшивающих агентов с карбоксилатами металлов юзаются в качестве катализаторов. Силиконовые герметики на базе растворителей имеют низкую степень усадки. Они могут применяться в широком спектре температур от — 15 °C до + 58 °C. Однокомпонентные герметики требуют доступа к влаге для их вулканизации, и потому не могут быть вулканизированы в глубочайших швах. Традиционно глубина шва составляет около 2,5 см. Потому, швы наиболее 5 см глубиной не рекомендуется заделывать силиконовыми герметиками.

Двухкомпонентные силиконовые системы не требуют доступ к влаге, для сшивания молекул каучука в единую пространственную сетку. Отвержденные продукты используются в качестве гибких наполнителей. Силиконовые герметики – водонепроницаемы и я вляются диэлектриками и уплотняющими прокладками.

Они обеспечивают в целом лучшую адгезию к большинству металлов, дереву, стеклу, резине, неким пластмассам и бетону. Силиконовые герметики не поддаются окрашиванию. Этот класс герметиков имеет высочайший спектр деформативности, от + 100% до — 50%.

Их устойчивость к теплу, воде и УФ излучению превосходна. Силиконы обеспечивают высшую термостойкость традиционно до 173 °C. Особые виды обеспечивают характеристики, подобные обычным силиконовым герметикам и выдерживают температуру до 300°C и превосходно сопротивляются действию масла и растворителей. Силиконовые герметики имеют и свои недочеты – они имеют относительно высшую стоимость. Срок их службы колеблется от 20-30 лет и наиболее. В таблице 1 перечислены достоинства и недочеты силиконовых герметиков. Почти все силиконовые герметики вулканизируются при комнатной температуре и юзаются для формирования прокладок. Они также юзаются при герметизации наружных соединений, металл-стекло уплотнения, компенсаторы, и для уплотнения шва в ванной комнате.

Однокомпонентные силиконовые герметики также юзаются в электронике, автомобилестроении, а также в судостроении.

Как и остальные влагоотверждаемые герметики, силиконовые герметики должны быть защищены от воды во время хранения. Испарение уксусной кислоты в качестве побочного продукта конденсации отверждения может представлять опасность в определенных областях внедрения, где кислота может вызывать коррозию железных компонентов, которые находятся рядом с герметиком. В этом случае были разработаны определенные другие составы, которые заместо уксусной кислоты высвобождают метанол во время отверждения. Двухкомпонентные силиконовые герметики юзаются в самолетостроении, автомобилестроении, и электронной индустрии.

Двухкомпонентные герметики юзаются также в качестве электрической заливки.

ВИДЕО К СТАТЬЕ:

Вконтакте

Google+

похожие статьи:

Герметик высокотемпературный — выбор и использование смеси

Виды герметизирующих материалов

Видео-обзор герметиков

После нанесения на поверхность состав затвердевает и сохраняет свои характеристики. Герметики работают в диапазоне температур 200-300⁰С, а некоторые виды даже при 1200-1500⁰С. Поэтому такие смеси могут использоваться для заполнения трещин и герметизации швов при устройстве дымоходов, систем отопления и отопительных котлов.

Герметик представляет пастообразную массу, затвердевающую после нанесения на поверхность.

Термостойкость или способность герметизирующего материала выдерживать высокую температуру, зависит от полимера, на основе которого он изготовлен. В зависимости от этого различают составы на основе силиконовых, силикатных, битумных компонентов.

Полимерная основа определяет область применения герметика. Исходя из этого составы подразделяют на:

- автомобильные,

- строительные,

- специальные.

Назначение герметизирующей пасты производитель указывает на упаковке. При этом четкой границы между сферами использования нет. Если по заданным характеристикам герметик вам подходит – смело используйте.

Если нужен небольшой объем герметизирующей массы, ищите в продаже герметик в тюбике объемом до 100 мл. Для использования нужно просто выдавить его на поверхность, как вы обычно выдавливаете зубную пасту.

Для больших объемов выбирайте фасовку в тубы со специальным наконечником в виде конуса. Перед использованием конец наконечника обрезается под углом 45⁰. Можно использовать для нанесения монтажный пистолет, при его использовании паста выходит “колбаской” одинаковой толщины. Проверьте, чтобы толщина выдавливаемой пасты соответствовала ширине шва для полного заполнения.

Существуют специальные высокотемпературные составы, которые выдерживают значительное нагревание. Поэтому высокотемпературный герметик подходит для выполнения швов при устройстве печей, каминов, дымоходов.

По степени термостойкости выделяют две обширные группы герметизирующих материалов –

- высокотемпературные,

- жаростойкие.

Они различаются способностью переносить высокие температуры. Термостойкие материалы выдерживают нагревание до 300⁰С, жаростойкие переносят нагрев до 1500⁰С.

Герметик высокотемпературный

Термостойкий силиконовый герметик имеет в своей основе синтетический каучук. Благодаря ему этот материал приобрел столько полезных качеств. Основные преимущества силиконовых герметизирующих паст:

- водостойкость,

- эластичность,

- стойкость к ультрафиолетовому излучению,

- отличное сцепление (адгезия) при использовании различных материалов,

- термостойкость,

- морозостойкость,

- стойкость к агрессивным средам,

- долговечность.

Такие характеристики значительно увеличивают сферу применения герметизирующих материалов. Водостойкость, способность не разрушаться под действием ультрафиолета и морозостойкость позволяют использовать их как в закрытых помещениях, так при наружных работах. Их можно применять в деталях, подвергающихся деформациям и перепадам температур. Незаменим такой материал для гидроизоляции швов, например, в ванной. Для этого выпускают составы с добавками, препятствующими размножению грибков и плесени.

Есть еще вариант, при котором герметик используется для соединения поверхностей, как клей. Герметик термостойкий силиконовый отлично свяжет стекло, керамику, оцинкованные или эмалированные поверхности, окрашенную и неокрашенную древесину.

По качественному составу силиконовые герметизирующие пасты подразделяются на:

- Однокомпонентные.

Это готовые к употреблению герметизирующие пасты, которые затвердевают при комнатной температуре. Наносить их нужно слоем от 2 до 12 мм. Так как для их отвердевания необходима влага из воздуха, более толстый слой может попросту не затвердеть. Производитель обязательно указывает на упаковке герметика рекомендуемую толщину нанесения.

- Двухкомпонентные.

Состоят из полимерной основы, которая затвердевает при смешивании с катализатором. В основном применяются для промышленных целей. В таких смесях необходимо тщательно выдерживать соотношение частей. К тому же готовый состав годен всего несколько часов. Обычно однокомпонентные составы из-за простоты в использовании применяются чаще.

Где применяется термостойкая смесь

Одно из замечательных качеств этого материала – устойчивость к перепадам температур в диапазоне от -60⁰С до 300⁰С. Это качество позволяет применять термостойкие герметизирующие составы при устройстве систем отопления. Составы используют для герметизации и упрочнения резьбовых соединений при устройстве трубопроводов для холодной и горячей воды и отопления.

Высокотемпературный силиконовый герметик используют для заделки швов в наружных стенках печей и каминов, не контактирующих напрямую с топочной камерой. Таким материалом можно герметизировать стыки кирпичных дымоходов или дымоходов из сэндвичных труб, стыки в местах соединения кровли и дымохода. Незаменим герметик при заделке швов в облицовке из керамической плитки на теплом полу.

При выборе герметизирующих средств следует обращать внимание на их состав, они бывают кислотные и нейтральные. Это важно, если вы хотите использовать герметик для заделки стыков в металлических поверхностях. В таком случае состав, который в процессе твердения выделяет уксусную кислоту, вам не подойдет, ведь он может вызвать коррозию металла. Шов не получится герметичным, будет пропускать воздух и воду. Не стоит использовать кислотный герметик и для бетонных и цементных поверхностей, лучше приобретите нейтральный.

Хотя кислотные пасты дешевле, они подходят не для всех поверхностей. При покупке их легко различить – в составе кислотного вы найдете приставку «ацетокси», а нейтральные в составе содержат приставки «метокси» или «алкокси».

Для улучшения термостойких качеств в состав добавляют оксид железа. Добавки дают возможность использовать герметик при рабочей температуре 215⁰С и при кратковременных (до 50 часов) нагревах до 315⁰С.

Оксид железа придает составу красно-коричневый оттенок, поэтому при заделке швов на печной или каминной стене из красного кирпича он попадает в тон и поэтому незаметен.

Производители обычно не предъявляют особых требований к условиям, в которых используется герметик. Он всепогоден, наносить его можно при температуре от -30⁰С до +60⁰С.

Следует отметить, что качественные герметизирующие составы в застывшем состоянии не наносят вреда здоровью человека. Они не выделяют вредных веществ и не имеют запаха.

Конечно, некоторые производители идут на разнообразные уловки, пытаясь удешевить его. Часто для этого составы разбавляются более дешевыми органическими веществами – керосином или маслами и снижают массовую долю силикона. Это идет в ущерб рабочим характеристикам. Ухудшается эластичность, прочность, стойкость к температурам и ультрафиолету. Швы из такого герметика недолговечны. Поэтому очень важно найти производителя выпускающего качественные составы.

Несмотря на многообразие достоинств этого материала, все же его возможности не безграничны:

- Не пытайтесь наносить герметизирующую пасту на влажные поверхности, дождитесь полного высыхания.

- Силиконовые герметизирующие материалы не получится окрасить. Краска не ложится на силикон, а скатывается и шелушится.

- У силиконовых герметиков недостаточное сцепление с поверхностями из пластика (полиэтелен, ПВХ, поликарбонат). Для улучшения адгезии можно использовать предварительное нанесение праймеров (грунтовок).

Герметик для печей

Для того, чтобы герметизирующий материал переносил температуру до 1200⁰С, его изготавливают на основе силиката. Использование силиката дает возможность герметизирующему материалу сохранять свои свойства даже при повышении температуры до 1500⁰С. Правда, такое повышение может быть краткосрочным, а обычная рабочая температура для этого материала – 1200-1300⁰С. За это материал получил название герметик жаростойкий.

Например, при устройстве дымохода строительными нормами рекомендовано исключить попадание дыма и угарного газа через стыковочные узлы в помещение. Попадание угарного газа в жилое помещение опасно, может привести к отправлению людей. Поэтому решить проблему можно, посадив отрезки трубопровода в местах стыков на термостойкий герметик.

Если дымоход выполняется из сэндвичной трубы, просто промажьте стыковочное соединение. Если вы впоследствии планируете разбирать дымоход на составляющие, промазывайте герметизирующим материалом только стыки. Если вы склеите поверхности внахлест, разобрать конструкцию будет практически невозможно.

Рабочий диапазон таких высоких температур позволяет использовать жаростойкий герметизирующий материал в печной кладке, герметизируя швы из шамотного кирпича. Подойдет он даже для заделки течи в котле. Идеальное средство для герметизации соединения печного литья с кладкой. Если стык подвергается воздействию открытого огня, герметизирующее средство должно быть огнеупорным, эту характеристику также ищите на этикетке.

Герметизирующие пасты на основе силиката обычно черного или серого цвета. Они хорошо держатся на любой поверхности, отлично адгезируя с кирпичом, бетоном, металлом. Если поверхность гладкая, ее лучше зачистить для улучшения схватываемости.

В отличие от силиконовых материалов силикатные обладают меньшей эластичностью. Их не стоит использовать в конструкциях, которые подвергаются вибрации.

Порядок нанесения состава

Видео про порядок нанесения состава

Для начала подготовьте поверхности, зачистив и обезжирив их. Можно обработать наждачной бумагой или другим абразивом для лучшего сцепления. Перед использованием силикатных паст поверхность следует немного смочить.

- Работать с силикатными герметизирующими материалами лучше при температуре от +5⁰С до +40⁰С. При отрицательной температуре материал не застывает. А лучшая температура для использования +20⁰С.

- Работайте в защитных перчатках, так как составы могут содержать вещества, вызывающие химические ожоги на коже.

- Для того, чтобы не загрязнять поверхность, можно использовать малярный скотч. Наклейте его по обеим сторонам от шва.

- Придерживайтесь инструкции. Толщину шва не стоит делать больше, чем предлагает производитель. Есть риск, что материал не затвердеет или при эксплуатации потрескается.

- После нанесения можно разгладить шов шпателем.

- Пока материал не высох окончательно, можно легко удалить лишнее. После высыхания он наберет прочность, и сделать это намного труднее.

- При затвердевании шов становится не эластичным. Зато его можно красить.

- Для жаростойких герметизирующих паст существует специальная программа сушки. Нельзя сразу после нанесения зажигать печь или камин на полную мощность, прогревание должно быть медленным и поэтапным, чтобы не допустить растрескивания.

При соблюдении правил нанесения и эксплуатации термостойкие герметики не подвержены воздействию воды и ультрафиолетового излучения и прослужат вам долгое время.

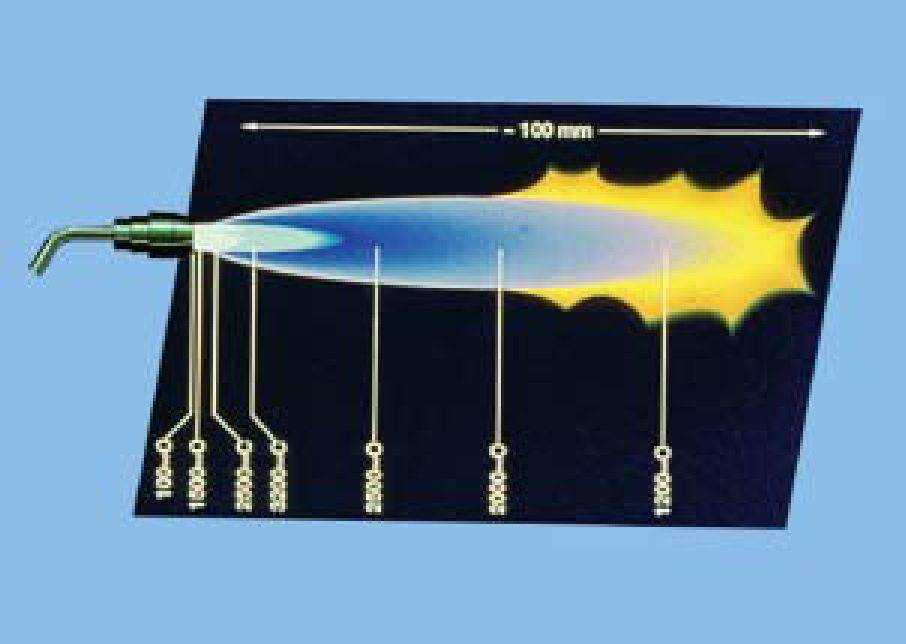

Оцените статью: Поделитесь с друзьями!Испытание горения

Для обеспечения безопасной и эффективной работы газовых или мазутных горелок обычно проверяют горелки на

- диоксид углерода

- дым

- избыток воздуха ( O 2 / CO 2 )

- температура дымовой трубы

- тяга

- NO x

Углекислый газ — CO 2

Когда содержание CO 2 в дымовых газах низкое (менее 8 процентов) тепло теряется вверх по дымоходу и операция неэффективна.

Низкое содержание углекислого газа может быть вызвано

- к малой форсунке горелки

- утечка воздуха в топку или котел

- недожог в камере сгорания

Когда содержание CO 2 в дымовых газах слишком высокое это обычное явление при избытке дыма в дымовых газах. Высокое содержание двуокиси углерода может быть вызвано

- недостаточной тягой

- перегревом горелки

Дым (только мазутные горелки)

Дым в дымовых газах указывает на плохую работу горелки.Количество дыма можно измерить с помощью дымового тестера, в котором частицы дыма, помещенные на фильтровальную бумагу, интерпретируются по шкале Бахараха.

Дымное горение может быть вызвано

- сажеобразованием на поверхностях нагрева

- недостаточная тяга, неправильно отрегулированный регулятор тяги, неправильная подача вентилятора

- плохая подача топлива, неисправный топливный насос

- неисправная топка

- дефект форсунки масляной горелки , неправильный размер

- Чрезмерная утечка воздуха в котле или топке

- Неправильное соотношение топлива и воздуха

Температура дымовой трубы

«Чистая температура дымовой трубы» — это разница между дымовыми газами внутри дымохода и температурой в помещении за пределами горелки.Чистые температуры дымовой трубы выше 700 o F ( 370 o C ) в целом слишком высоки. Типичные значения находятся в диапазоне 330-500 o F (160-260 o C ).

Высокие температуры дымовой трубы могут быть вызваны

- малоразмерной топкой

- неисправной камерой сгорания

- неправильным размером камеры сгорания

- чрезмерной тягой

- перегрев горелки

- неправильно отрегулирован регулятор тяги

- образование сажи на поверхностях нагрева

Секция сгорания содержит камеры сгорания, запальные свечи и топливную форсунку. или топливные форсунки.Он предназначен для сжигания топливно-воздушной смеси и доставки сгоревших газы в турбину при температуре, не превышающей допустимый предел на турбине вход. Теоретически компрессор подает 100% воздуха по объему в камера сгорания. Однако в топливно-воздушной смеси соотношение воздуха составляет 15 частей на 1 часть. топливо по весу. Примерно 25 процентов этого воздуха используется для достижения желаемого соотношение топлива и воздуха. Остальные 75 процентов используются для создания воздушной подушки вокруг горящего. газов и разбавить температуру, которая может достигать 3500 F, примерно на одна половина.Это гарантирует, что секция турбины не будет разрушена чрезмерным нагревом.

Воздух, используемый для горения, известен как первичный воздух; то, что используется для шнура, вторично воздух. Вторичный воздух контролируется и направляется через отверстия и жалюзи в камере сгорания. лайнер камеры. Свечи запальника работают только при запуске; они отключаются вручную или автоматически. Горение непрерывное и автономное. После остановки двигателя или не запускается, клапан с приводом под давлением автоматически сливает остатки несгоревшего топливо из камеры сгорания.Наиболее распространенным типом, используемым в армейских газотурбинных двигателях, является внешний кольцевой обратный тип.

Основная функция секции сгорания, конечно же, сжигать топливо-воздух. смесь, тем самым добавляя тепловую энергию к воздуху. Чтобы сделать это эффективно, сгорание палата должна —

- Обеспечьте средства для смешивания топлива и воздуха для обеспечения хорошего сгорания.

- Подожгите эту смесь эффективно.

- Охлаждать горячие продукты сгорания до температуры, позволяющей лопатки турбины. выдерживают в условиях эксплуатации.

- Подача горячих газов в турбинную часть.

Расположение секции сгорания непосредственно между компрессором и турбиной. разделы. Камеры сгорания всегда расположены коаксиально с компрессором и турбины, независимо от типа, поскольку камеры должны находиться в проточном положении, чтобы функционировать эффективно.

Все камеры сгорания содержат одинаковые основные элементы:

- А кожух

- Перфорированный внутренний вкладыш.

- Система впрыска топлива.

- Средство для первоначального зажигания.

- Система слива топлива для слива несгоревшего топлива после остановки двигателя.

В настоящее время существует три основных типа камер сгорания, различающиеся только деталями:

- Многокамерный или баночный.

- Кольцевого или корзиночного типа.

- Баночно-кольцевого типа.

Камера сгорания консервного типа

Камера сгорания баночного типа типична для центробежных и осевые двигатели (рисунок 1).Он особенно хорошо подходит для двигатель центробежного компрессора, так как воздух, выходящий из компрессора, уже разделен на равные части при выходе из лопаток диффузора. В этом случае легко провести воздуховод воздух из диффузора в соответствующие камеры сгорания, расположенные радиально вокруг ось двигателя. Количество камер будет разным; в прошлом всего 2 и как было использовано до 16 камер. Текущая тенденция — около 8 или 10 сжиганий. камеры.На рисунке 1 показано расположение баночного типа. камеры сгорания. На двигателях американского производства эти камеры пронумерованы по часовой стрелке. направлением к задней части двигателя с камерой № 1 вверху.

Рисунок 1

Каждая камера сгорания баночного типа состоит из внешнего кожуха или корпуса с перфорированной футеровка камеры сгорания или внутренняя футеровка из нержавеющей стали (высокотемпературной) (Фигура 2).Внешний корпус разделен для удобства замены вкладыша. Более крупная секция или корпус камеры окружает футеровку на выходе; Меньшая камера крышка закрывает передний или входной конец лайнера.

Рисунок 2

Соединительные (распространяющие пламя) трубы области необходимой части горения тазового типа камеры. Поскольку каждая банка представляет собой отдельную горелку, работающую независимо от других, существует должен быть способ распространения горения во время начальной операции запуска.Готово соединяя между собой все камеры. Пламя зажигается свечей запальника в две нижние камеры; проходит по трубкам и воспламеняет горючую смесь в соседней камере. Это продолжается до тех пор, пока не будут гореть все камеры. Жаровые трубы будут различаться в деталях конструкции от одного двигателя к другому, хотя основные компоненты практически идентичны.

Соединительные трубки показаны на рисунке 2. Имейте в виду, что что камеры должны быть соединены не только внешней трубкой (в данном случае наконечник), но внутри внешней должна быть и более длинная трубка, соедините футеровки камеры там, где находится пламя. Наружные трубы или рубашки. вокруг соединенных между собой жаровых труб не только обеспечивают воздушный поток между камерами, но и также выполняют изолирующую функцию вокруг горячих пламенных труб.

Искровых воспламенителей обычно бывает два. Они расположены в двух банках типа камеры сгорания.

Еще одним очень важным требованием к конструкции камер сгорания является обеспечение средств для слива несгоревшего топлива. Этот дренаж предотвращает отложение десен в топливный коллектор, форсунки и камеры сгорания. Эти отложения вызваны остатками остается, когда топливо испаряется. Если после останова возможно скопление топлива, опасность пожара.

Если топливо не слито, велика вероятность, что при следующем запуске Попытка излишка топлива в камере сгорания загорится и температура выхлопной трубы упадет за пределами безопасных рабочих пределов.

Вкладыши камер сгорания баночного типа имеют отверстия различных размеров и форм, каждая отверстие, имеющее конкретное назначение и влияющее на распространение пламени в хвостовике. Поступление воздуха камера сгорания разделена отверстиями, жалюзи и прорезями на два основных потока: первичный и вторичный воздух.Первичный воздух (воздух для горения) направляется внутрь вкладыша на передок, где он смешивается с топливом и гудит. Вторичный (охлаждающий) воздух проходит между внешний кожух и гильза и соединяет дымовые газы через большие отверстия в направлении задняя часть гильзы, охлаждающая газообразные продукты сгорания от примерно 3500 F до примерно 1500 F.

Отверстия вокруг топливного сопла в куполе или на входном конце гильзы камеры сгорания баночного типа помощь в распылении топлива. Жалюзи также предусмотрены по осевой длине вкладыши для направления охлаждающего слоя воздуха вдоль внутренней стенки вкладыша.Этот слой воздух также имеет тенденцию контролировать структуру пламени, удерживая его в центре гильзы, предотвращение горения стенок футеровки.

Камера сгорания кольцевого или корзиночного типа

На рисунке 3 показан поток воздуха через жалюзи в двухкольцевая камера сгорания.

Рисунок 3

В корпусе камеры сгорания или в воздушном компрессоре всегда предусмотрено некоторое обеспечение. выходной патрубок для установки топливной форсунки.Топливное сопло подает топливо в лайнер в виде свободно распыляемого спрея. Чем свободнее распыление, тем быстрее и эффективнее процесс горения. Два типа топливных форсунок в настоящее время используются в различных типах Камеры сгорания представляют собой симплексное сопло и дуплексное сопло.

Кольцевая камера сгорания состоит в основном из корпуса и гильзы, как и можно напечатать. Вкладыш состоит из неразделенного круглого кожуха, проходящего по всей длине снаружи корпуса вала турбины.Камера может состоять из одного или нескольких корзины. Если используются две или более камеры, одна размещается вне другой в одном помещении. радиальная плоскость; отсюда и термин «двухкольцевая камера».

Свечи зажигания кольцевой камеры сгорания того же основного типа, что и в баллонных камерах сгорания, хотя детали конструкции могут отличаться. Обычно есть две заглушки, установленные на бобышке, предусмотренной на каждом из корпусов камеры. Вилки должны быть достаточно длинный, чтобы выступать из корпуса во внешнее кольцевое пространство двойного кольцевого камера сгорания.

Камера сгорания кольцевого типа применяется во многих двигателях, рассчитанных на использование осевой компрессор. Он также используется в двигателях с компрессорами сдвоенного типа. (сочетание осевого и центробежного потока). Его использование позволяет построить двигатель малый диаметр. Вместо отдельных камер сгорания сжатый воздух введены в кольцевое пространство, образованное гильзой камеры сгорания вокруг турбины вал. Обычно между внешней стенкой гильзы и камерой сгорания остается достаточно места. корпус камеры для обеспечения потока охлаждающего воздуха от компрессора.Введено топливо через форсунки или форсунки, подключенные к топливному коллектору. Отверстие сопла может быть обращено до или после воздушного потока в зависимости от конструкции двигателя. Предоставляются различные средства для подачи первичного (сжатого) воздуха в область сопла или форсунок в поддерживать горение и дополнительный воздух ниже по потоку для увеличения массового расхода. Вторичный охлаждающий воздух снижает температуру газов, поступающих в турбину, до должного уровня,

Некоторые двигатели с осевым компрессором имеют одну кольцевую камеру сгорания, аналогичную этой показано на рисунке 4.Гильза этого типа горелки состоит из сплошные круглые, внутренние и внешние кожухи вокруг привода компрессора снаружи корпус вала. Отверстия в кожухах позволяют вторичному охлаждающему воздуху попадать в центр камера сгорания. Топливо подается через ряд форсунок на входе лайнер. Из-за близости к пламени все типы футеровок горелок недолговечный по сравнению с другими компонентами двигателя; они требуют более частого осмотр и замена.

Рисунок 4

Горелки этого типа наиболее эффективно используют ограниченное пространство, позволяя лучшее смешивание топлива и воздуха в относительно простой конструкции. Оптимальное соотношение приведено отношение площади внутренней поверхности горелки к объему; это обеспечивает максимальное охлаждение газы по мере возгорания. Конструкция также предотвращает деформацию тепла. гильзу горелки на некоторых двигателях нельзя разобрать, не сняв двигатель с самолет — явный недостаток.

Новейшая кольцевая система сгорания для использования в военных целях представляет собой впрыск топлива под низким давлением. система с вихревыми завихрителями для смешивания топлива и нагнетаемого воздуха компрессора перед горение. Топливная форсунка расположена в центре завихрителя воздуха в куполе. лайнера. Топливо, выходящее из форсунок (которое было закручено), окружено концентрический воздушный вихрь. Это разрушает частицы топлива до чрезвычайно малых размеров. прежде, чем они достигнут зоны горения, это создает отличное смешивание топлива и воздуха, что обеспечивает низкий уровень дыма в выхлопе.Топливная система низкого давления не имеет форсунки. отверстия и могут работать с загрязненным топливом без засорения.

Камера сгорания с бандажным кольцом

Камера сгорания кольцевого типа была разработана Pratt and Whitney для использования в их осевой турбореактивный двигатель JT3. Поскольку этот двигатель оснащен раздельной шпулей компрессора, требовалась камера сгорания, отвечающая жестким требованиям максимальной прочности и ограниченной длины плюс высокая общая эффективность.Это было необходимо из-за высокого давления и скорости воздуха в раздельно-золотниковом компрессоре вместе с ограничения по длине вала объясняются ниже.

Для раздельного компрессора требуются два концентрических вала для соединения ступеней турбины с их соответствующие компрессоры. Передний компрессор, соединенный с задними ступенями турбины, требует более длинный вал. Поскольку этот вал находится внутри другого, наложено ограничение на диаметр. Расстояние между передним компрессором и задней турбиной должно быть ограничено. если необходимо избежать критической длины вала.

Поскольку компрессор и турбина не подвержены значительному сокращению Необходимое ограничение длины вала пришлось преодолеть за счет разработки нового типа горелки. А была необходима конструкция, которая обеспечила бы желаемую производительность на гораздо меньшем относительном расстоянии чем было назначено ранее.

Камеры сгорания с кольцевым уплотнением расположены радиально вокруг оси двигателя в это корпус вала ротора.Камеры сгорания заключены в съемный стальной кожух, закрывающий всю секцию горелки. Эта особенность делает горелки легко доступен для любого необходимого обслуживания.

Горелки соединены между собой выступающими жаровыми трубами. Эти трубки делают процесс запуска двигателя проще. Они функционируют идентично ранее обсуждавшимся но отличаются конструктивными деталями.

Каждая камера сгорания содержит центральную перфорированную гильзу пулевидной формы.Размер и форма отверстий предназначена для впуска нужного количества воздуха при правильном скорость и угол. В двух нижних камерах предусмотрены вырезы для установки искры воспламенителя. Камеры сгорания поддерживаются в кормовой части выпускным каналом. зажимы. Эти зажимы крепят их к узлу сопла турбины.

На передней поверхности каждой камеры есть шесть отверстий, которые совпадают с шестью топливными форсунки соответствующих топливных форсунок.Эти форсунки имеют двойное отверстие. (дуплекс) типа. Для них требуется делитель потока (нагнетательный клапан), как упоминалось выше в обсуждение камеры сгорания типа банки. Вокруг каждой форсунки находятся предварительно закрученные лопатки для придавая струе топлива завихрение. Это приводит к лучшему горению распылением и эффективность.

Вихревые лопатки выполняют две важные функции. Они вызывают —

- Высокая скорость пламени — обеспечивает лучшее перемешивание воздуха и топлива и обеспечивает самовозгорание.

- Низкая скорость воздуха, завихряющая в осевом направлении, предотвращает слишком быстрое перемещение пламени в осевом направлении.

Вихревые лопатки значительно способствуют распространению пламени из-за высокой степени турбулентности желательна ранняя стадия сгорания и охлаждения. Энергичное механическое перемешивание паров топлива с первичным воздухом необходимо; смешивание только за счет диффузии происходит слишком медленно. Механическое перемешивание также сделано иным способом; например, размещение крупных экранов на выходе из диффузора как делается в большинстве двигателей с осевым потоком.

Камеры сгорания с кольцевым уплотнением также должны иметь клапаны слива топлива в двух или более нижние камеры. Это обеспечивает слив остаточного топлива для предотвращения его сжигания на следующий старт.

Поток воздуха через отверстия и заслонки канально-кольцевых камер почти идентичен потоку через другие типы горелок. Для закрутки используется специальная перегородка. поток воздуха для горения и придать ему турбулентность.

Требования к производительности

Требования к производительности включают —

- Высокая эффективность сгорания.Это необходимо для дальних дистанций.

- Стабильная работа. Горение должно быть без выброса при потоках воздуха от холостого хода до максимальная мощность и давление, соответствующее всему высотному диапазону самолета.

- Низкая потеря давления. Желательно иметь как можно большее давление в выхлопное сопло для ускорения потока газов назад Высокие потери давления уменьшают тягу и увеличить удельный расход топлива.

- Равномерное распределение температуры.Средняя температура газов, поступающих в турбину должна быть как можно ближе к пределу температуры материала горелки, чтобы получить максимальная производительность двигателя. Высокие местные температуры или горячие точки в потоке газа будут снизить допустимую среднюю температуру на входе в турбину для защиты турбины. Это будет приводит к снижению общей энергии газа и соответствующему уменьшению m двигателя производительность.

- Легкий запуск. Низкое давление и высокая скорость в горелке затрудняют запуск.Плохо спроектированная горелка запустится только в небольшом диапазоне скоростей света и высоты, тогда как хорошо спроектированная горелка позволит легче перезапускать воздух.

- Маленький размер. Большая горелка требует большого кожуха двигателя с соответствующим увеличением по лобовой площади и аэродинамическому сопротивлению самолета. Это приведет к уменьшению максимальная скорость полета Чрезмерный размер горелки также приводит к большему весу двигателя и меньшему расходу топлива емкость и полезная нагрузка, а также меньшая дальность.Современные горелки выделяют в 500-1000 раз больше тепла бытовой масляной горелки или тяжелой промышленной печи равного единичного объема. Без этого высокое тепловыделение газовой турбины самолета невозможно было реализовать на практике.

- Горелка малодымная. Дым не только раздражает людей на земле, он также может слежение за высоколетящей военной авиацией.

- Низкое образование углерода. Углеродные отложения могут блокировать важные воздушные каналы и нарушать поток воздуха вдоль стенок футеровки, вызывающий высокие температуры металла и низкий срок службы горелки.

Все требования к горелке должны выполняться в широком диапазоне рабочих режимов. условия. Например, расход воздуха может варьироваться до 50: 1, расход топлива — до 30: 1, а соотношение топливо-воздух достигает 5: 1. Давление в горелке может составлять 100: 1, в то время как температура на входе в горелку может варьироваться более чем на 700 F.

Влияние рабочих переменных на производительность горелки —

- Давление.

- Температура воздуха на входе.

- Соотношение топливо-воздух.

- Скорость потока.

| Обновлено: 12 января 2008 | Родился 8 марта 1999 г. |

Контроль выбросов с использованием различных температур воздуха для горения

Усилия многих производителей источников тепла направлены на достижение максимальной эффективности преобразования энергии, химически связанной в топливе, в тепло.Следовательно, необходимо упростить процесс горения и минимизировать образование выбросов при горении. В статье представлен анализ зависимости температуры воздуха для горения от тепловых характеристик и эмиссионных параметров сжигаемой биомассы. Во второй части статьи оценивается влияние различных дендромассов на образование выбросов в малых источниках тепла. Результаты измерений показывают, что регулирование температуры воздуха для горения влияет на концентрацию выбросов от сжигания биомассы.

1. Введение

Главное намерение Европейского Союза — использовать потенциал экономии энергии и возобновляемых источников. В Словакии наиболее перспективным возобновляемым источником энергии является биомасса. Его использование приобретает все большее значение. Наиболее распространенной формой биомассы является древесина в виде кусков или древесных отходов. В процессе сгорания возобновляемого топлива загрязняющие вещества выделяются в атмосферу и оказывают негативное влияние на здоровье человека. Наиболее контролируемыми загрязнителями являются твердые частицы, монооксид углерода, оксиды азота и диоксид серы [1, 2].

Выбросы, выделяемые при сгорании, в основном состоят из газообразных загрязнителей и твердых частиц. Цель состоит в том, чтобы снизить концентрацию этих веществ до приемлемого уровня, поскольку выбросы составляют значительную долю загрязнения воздуха [3].

Твердые частицы уносятся потоком дымовых газов из камеры сгорания котла. Твердые частицы (ТЧ) состоят из сажи, неорганических веществ (зола) и органических веществ (нелетучие горючие вещества). Частицы попадают в дымовой газ с золой, нелетучими и горючими сажами.

Образование твердых частиц при сгорании топлива зависит от многих факторов, включая температуру пламени, состав и концентрацию реагентов горения, а также время пребывания в зоне реакции [4]. Хотя образование твердых частиц при сгорании до конца не изучено, предполагается, что в этом процессе задействованы механизмы зародышеобразования и конденсации [5].

Размер частиц, образующихся при горении, зависит от времени, проведенного в зонах образования и окисления.Размер частицы выхлопных газов биомассы может находиться в диапазоне от менее 0,01 мкм м до более 100 мкм мкм. Однако большая часть аэрозолей, образующихся при сжигании биомассы, обычно имеет диаметр менее 1 мкм м [6].

Сегодня наибольшее внимание уделяется размерам частиц (аэродинамическому диаметру) менее 10 мкм м (PM10), которые могут проникать в дыхательные пути. Частицы этой фракции делятся на две группы в зависимости от размера, механизма, состава и поведения атмосферы.

Первая группа состоит из частиц размером менее 2,5 мкм м (мелкая респирабельная фракция — PM2,5), возникающих в результате зарождения химических реакций, конденсации газообразных выбросов, образующихся на поверхности частиц, или коагуляции мельчайшие частицы.

Вторая группа создала частицы размером от 2,5 до 10 мкм мкм (крупная фракция — PM2,5 до 10).

Самые мелкие частицы диаметром менее 2,5 мкм м (PM2,5) считаются причиняющими наибольший вред здоровью человека.Они откладываются глубоко в легких и блокируют размножение клеток [7–9].

Различные типы древесины имеют разный состав и свойства, такие как теплотворная способность и температурные характеристики плавления золы, которые сильно влияют на производство твердых частиц.

В данной работе были проведены экспериментальные измерения, посвященные образованию ТЧ при горении различных типов дендромассы в небольшом источнике тепла. Также оценивается влияние различных температур первичного воздуха для горения на параметры выбросов.

2. Измерение параметров выбросов

Методы измерения выбросов загрязняющих веществ в принципе можно разделить на измерение твердых частиц и газообразных веществ. Методы и принципы измерения основаны на эмиссионных свойствах текучей среды. Один из методов измерения твердых частиц представлен ниже.

Гравиметрический метод . Гравиметрический метод — это ручной однократный метод с отбором пробы проточного газа зондом. Он основан на определении средних концентраций путем отбора проб из нескольких точек измерения поперечного сечения и их последующей гравиметрической оценке.Твердые загрязнения обычно отделяются внешним фильтром.

Репрезентативный отбор проб выполняется с помощью пробоотборника подходящей формы и правильной скорости в изокинетических условиях [10].

Концентрация твердых частиц в дымовых газах соответствует стандартным условиям и может быть определена для влажных или сухих дымовых газов. Измеренный объем пробы, взятой на счетчике объемного газа, должен быть преобразован в стандартные условия, то есть давление 101325 Па и температура 273,15 К (0 ° C).Таким образом, температура и давление измеряемого образца измеряются перед газовым счетчиком.

Накопленный сбор может предоставить среднюю концентрацию в поперечном сечении, но не профиль концентрации. Скорость потока или расход измеряемого газа измеряется путем обеспечения изокинетических условий, например, с помощью апертурной дорожки и общего количества собранного газа с помощью газового счетчика [11, 12].

В гравиметрическом методе отбор репрезентативных проб осуществляется зондом соответствующей формы прямо из потока газа [13].

Для удовлетворения растущих требований к определению мелких частиц в этих экспериментах использовался многоступенчатый ударный зонд. Система сепарации импактора предназначена для фильтрации и отделения твердых выбросов в трехступенчатом импакторе. Конструкция устройства позволяет параллельно разделять твердотельные элементы ПМ 10 и ПМ 2,5 (рисунок 1).

Преимущество гравиметрического метода заключается в его простоте и относительно низкой стоимости пробоотборника.

3. Экспериментальное измерение

В качестве источника тепла использовался камин мощностью 6 кВт, который предназначен для сжигания кусков древесины.Дно камеры сгорания покрыто решеткой и емкостью, куда падает зола. Доступ в камеру сгорания осуществляется через дверцы, застекленные жаропрочным стеклом.

3.1. Охлаждение / нагрев воздуха для горения

Изменение температуры на входе воздуха для горения было выполнено для первичного воздуха для горения. Теплообменники подсоединяются к трубе подачи первичного воздуха для нагрева / охлаждения воздуха для горения. Таким образом, температура поступающего первичного воздуха для горения нагревается / охлаждается до желаемого уровня.Минимальная температура приточного воздуха составляла –5 ° С и постепенно повышалась до 40 ° С. Повышение температуры между измерениями составило 5 ° C и регулировалось теплообменником, который расположен за вентилятором в канале. Температурный контроль теплообменника обеспечивал циркуляционный термостат Julabo F40.

Схема экспериментального стенда для подачи греющего / охлаждающего воздуха представлена на рисунке 2.

Для оценки качества процесса горения состав газа измерялся анализатором.

3.2. Dendromass

В ходе эксперимента были протестированы также разные породы дерева. Каждое измерение длилось 1 час и было сожжено около 1,5 кг топлива. Для экспериментальных измерений были использованы следующие породы дерева, перечисленные в таблице 1.

Герметик силиконовый макрофлекс славится высочайшим качеством , хорошими эксплуатационными чертами, простотой использования в домашних критериях и хорошим решением для внедрения специалистами.

Герметик силиконовый макрофлекс славится высочайшим качеством , хорошими эксплуатационными чертами, простотой использования в домашних критериях и хорошим решением для внедрения специалистами.