Felix герметик прокладка: Купить запчасти для иномарок в интернет-магазине Автодок

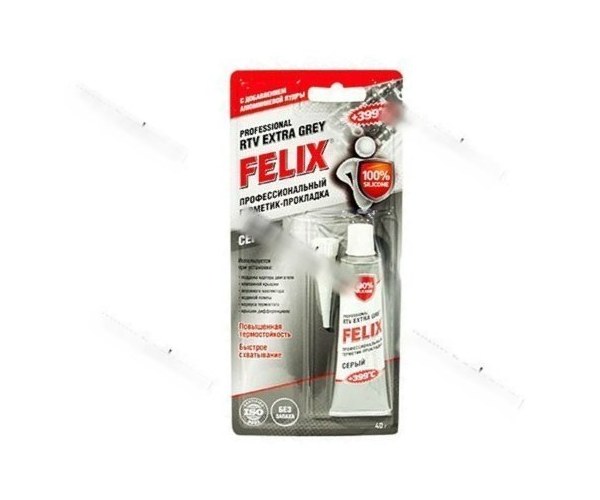

Герметик-прокладка FELIX (серый) 100г

Цена на герметик-прокладку серый FELIX 100 г.

Если Вы нашли цены на герметик-прокладку серый FELIX 100 г. ниже, чем в нашем интернет-магазине, вы можете получить скидку. Скидка на герметик-прокладку серый FELIX 100 г. предоставляется при условии, что товар в настоящее время есть в наличии на нашем складе и на складе у конкурента, цена действующая, и товар конкурента сертифицирован и имеет гарантию производителя на территории Российской Федерации. Также, следует принимать во внимание стоимость доставки товаров. Однако, мы всегда сможем предложить цену по программе защиты свидетелей ниже других интернет магазинов, при условии, что Вы заберете товар самостоятельно, — т.е. самовывозом с наших складов.

Герметик-прокладка серый FELIX 100 г. оптом и в розницу

В нашем интернет-магазине Вы можете купить герметик-прокладку серый FELIX 100 г. оптом и в розницу.

Для регистрации в качестве розничного покупателя достаточно заполнить все обязательные поля регистрационной формы.

Описание герметика-прокладки FELIX

В состав продукта входит алюминиевая пудра, позволяющая применять герметик в условиях высоких температур или в сильно нагруженных соединениях, при проведении ремонта узлов и агрегатов трансмиссии и двигателя, при установке и ремонте поддона картера двигателя, клапанной крышки, впускного коллектора, водяной помпы, корпуса термостата, крышек дифференциала. Заменяет любые заводские силиконовые прокладочные материалы, штатные твердые и резиновые прокладки.

Заменяет любые заводские силиконовые прокладочные материалы, штатные твердые и резиновые прокладки.

Герметик-прокладка FELIX (красный) 85г

Цена на герметик-прокладку FELIX (красный) 85 г.

В нашем интернет-магазине Вы можете купить герметик-прокладку FELIX (красный) 85 г. по низкой цене. Если Вы нашли цены на герметик-прокладку FELIX (красный) 85 г. ниже, чем в нашем интернет-магазине, вы можете получить скидку. Скидка на герметик-прокладку FELIX (красный) 85 г. предоставляется при условии, что товар в настоящее время есть в наличии на нашем складе и на складе у конкурента, цена действующая, и товар конкурента сертифицирован и имеет гарантию производителя на территории Российской Федерации. Также, следует принимать во внимание стоимость доставки товаров. Однако, мы всегда сможем предложить цену по программе защиты свидетелей ниже других интернет магазинов, при условии, что Вы заберете товар самостоятельно, — т.е. самовывозом с наших складов.

Герметик-прокладка FELIX (красный) 85 г.

оптом и в розницу

оптом и в розницу

В нашем интернет-магазине Вы можете купить герметик-прокладку FELIX (красный) 85 г. оптом и в розницу. Для регистрации в качестве розничного покупателя достаточно заполнить все обязательные поля регистрационной формы. После чего Вам на электронную почту будет отправлено письмо о подтверждении регистрации. Для регистрации в качестве оптового покупателя следует заполнить форму регистрации юридических лиц. Регистрации в качестве оптового покупателя автомобильных запчастей возможна если Вы представитель: станции технического обслуживания, автомагазина, индустриального или авто-предприятия любого масштаба. Получить статус оптового клиента можно только после прохождения модерации. Наши сотрудники свяжутся с Вами и предложат индивидуальные условия работы.

Герметик-прокладка FELIX (красный) — применение

Используются для установки, ремонта и герметизации автомобильных стекол, люков, фар, подфарников, поворотных и стоп-сигналов, отделочных панелей, приборных досок, корпусных деталей кузова. Благодаря высокому диапазону рабочих температур могут применяться снаружи, внутри и в подкапотном пространстве автомобиля.

Благодаря высокому диапазону рабочих температур могут применяться снаружи, внутри и в подкапотном пространстве автомобиля.

Герметик FELIX Professional RTV Black: достоинства и недостатки

Ремонтные работы, связанные с переборкой узлов автомобиля нередко связаны с восстановлением или заменой фланцевых соединений агрегатов. Герметик-прокладка черный FELIX Professional RTV Black разработана специально для облегчения и ускорения процесса обслуживания в нормальных и экстренных условиях. Характеристики средства гарантируют стабильную работу соединений, отсутствие щелей, не плотных соединений.

Описание продукта

Универсальное средство FELIX Professional разработано на основе соединений силиконовых молекул, насыщенных вторичными присадочными компонентами. Формула нейтральна к пластикам, полимерам, металлам или керамике, что гарантирует отсутствие повреждений фланцев.

Затвердевший состав не токсичен, стоек к воздействию критических перепадов температур, вибрациям, ударным нагрузкам.

Пастообразная формула заполняет мельчайшие трещины, стабилизирует неровности покрытий. Выделяется адгезионная способность пасты – высокотекучие соединения силикона сцепляются с гладкими, полированными покрытиями достаточно для выдерживания порогов давления, где аналоги не гарантируют прочность соединения.

Применение

Герметик Феликс Professional RTV Black используется для герметизации соединений прокладок картеров, системы охлаждения, магистральных трубопроводов, патрубков. Вторичное применение раскрывается на стыках дверных уплотнителей, резинок, внешних приборов, габаритов, фар автомобилей.

Пользователи отмечают пригодность герметика к эксплуатации в сельскохозяйственной, строительной и узкоспециализированной техники.

Способ применения и дозировки

Для достижения максимального эффекта, рекомендуется выдерживать такую последовательность действий.

- Тщательно зачистить фланцы приборов от старых прокладок, окислов или ржавчины.

- Обезжирить и просушить обрабатываемые поверхности.

- Нанести тонкий слой силикона Феликс Профессионал Черный на одну из деталей по всему стыку.

- Не допуская проскальзывания или осевого смещения агрегатов, соединить их между собой.

- Затянуть фиксирующие болты согласно регламенту деталей.

- Выдержать конструкцию 1 час до схватывания геля, полное высыхание занимает 24 часа.

- После полного застывания формулы удалить излишки пасты ножом или специальным скребком.

Технические характеристики

Герметик FELIX Professional RTV Black имеет параметры:

| Показатель | Значение |

| Производитель | FELIX |

| Страна производства | Россия |

| Цвет | Черный |

| Основа | Силикон |

| Запах | Характерный, резкий |

| Токсичность после застывания | Отсутствует |

| Время схватывания | 1 час |

| Время полного застывания | 24 часа |

| Порог кристаллизации готового соединения | -62°С |

| Порог потери свойств готового соединения | +317°С |

Артикул 0,085 кг. | 411040059 |

| Артикул 0,032 кг. | 411040062 |

Достоинства и недостатки

Плюсы герметика-прокладки Феликс Профессионал РТВ Черный:

- стабильная основа;

- совместимость с большинством материалов фланцев;

- не горюч;

- готовый состав не токсичен;

- надежное соединение деталей;

- широкий температурный диапазон эксплуатации;

- компактная упаковка;

- длительный срок хранения.

Минусы

- большое количество подделок;

- необходимость тщательного соблюдения инструкции;

- боится растворителей, бензинов, масел.

Цена

Купить герметик-прокладку Феликс RTV в 2020 году можно по цене:

- 32 гр — 252 рубля;

- 85 гр — 304 рубля.

Видео

» src=»https://www.youtube.com/embed/wqb-LWhzbbU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Итог

Герметик-прокладка черный FELIX Professional RTV Black – надежный помощник для каждого автомобилиста. Компактная упаковка позволяет хранить средство непосредственно в машине, и при необходимости быстро починить деталь прямо в дороге.

Отзывы покупателей

Геннадий

Постоянно вожу мазюку в машине. Заклеивал потекший люк и уплотнители патрубков на печке – все работает нормально.

Андрей

Посоветовал знакомый с СТО. Воняет жутко, но герметизирует хорошо – полностью доволен, недавно ставил прокладку на картер и крышку клапанов, после 3000 км пробега течей нет.

Александр

Постоянно вожу в машине – черный герметик FELIX Professional RTV отличный, заклеивает все, что нужно.

FELIX 411040061 Герметик-прокладка прозрачный, 32г — цена и аналоги:

Информация для покупателей

Просим вас быть бдительными при переводе денежных средств третьим лицам.

Фильтр

- срок доставки

- Доступное количество

- Сбросить

Представленные на сайте цены товара FELIX 411040061 Герметик-прокладка прозрачный, 32г указаны с учетом доставки до пункта самовывоза в городе Новокузнецк.

Для уточнения стоимости доставки по России Вы можете обратиться к менеджеру нашего интернет-магазина по указанным контактам. Для самостоятельного рассчета доставки воспользуйтесь нашим онлайн-калькулятором рассчета доставки.

Чтобы купить FELIX 411040061:

1. Определитесь со сроками, выберите необходимое количество и добавьте FELIX 411040061 в корзину.

Определитесь со сроками, выберите необходимое количество и добавьте FELIX 411040061 в корзину.

2. Оформите заказ, следуя подсказкам в корзине.

3. Оплатите заказ, выбрав удобный способ оплаты. Напоминаем, что мы работаем только по 100% предоплате.

4. Если товар в наличии — Вы можете буквально сразу же получить его в нашем пункте самовывоза.

Каждая запчасть имеет свою применимость к определённым маркам автомобиля. Обязательно перед оформлением заказа убедитесь, что FELIX 411040061 Герметик-прокладка прозрачный, 32г подходит к Вашему автомобилю.

Информация по заменителям (дубликатам, заменам, аналогам) имеет исключительно справочный характер и не гарантирует совместимость с вашим автомобилем! Если Вы не уверены в том, что выбранная Вами деталь подходит к Вашему транспортному средству — обратитесь за помощью к менеджеру по подбору запчастей.

Размещённая на сайте информация (описание, технические характеристики, а так же фотографии) приведена для ознакомления и не является публичной офертой. Не может служить основанием для предъявления претензий в случае изменения характеристик, комплектности и внешнего вида товара производителем без уведомления.

Не может служить основанием для предъявления претензий в случае изменения характеристик, комплектности и внешнего вида товара производителем без уведомления.

Герметик прокладок 85 г черный Диапазон рабочих температур от

Уровень цен: ОПТВыбрать пункт выдачи заказов на карте

Запрошенный номер

Производитель и номер

Описание

Наличие

Срок

Цена

На нашем складе

Герметик-прокладка «FELIX» нейтр. черный (85 г)

77 шт.

115 ₽

Надёжный поставщик

Герметик-прокладка «FELIX» нейтр. черный (85 г)

77 шт.

119 ₽

Герметик прокладка Felix черный 85г 411040059

26 шт.

129 ₽

Еще 10 предложений из 102от 1 дн

от 97 ₽

Аналоги для номера

Производитель и номер

Описание

Наличие

Срок

Цена

На нашем складе

Силиконовый герметик-прокладка черный 85г

60 шт.

107 ₽

Силиконовый герметик-прокладка черный 85г

140 ₽

Другие предложения

Силиконовый герметик-прокладка черный (85г. )

)

6 шт.

95 ₽

Еще 10 предложений из 100от 1 дн

от 96 ₽

На нашем складе

Герметик-прокладка силиконовый прозр 8502 85гр

67 шт.

107 ₽

Силиконовый герметик прозрачный 85г

140 ₽

Другие предложения

Силиконовый герметик прозрачный 85г

22835 шт.

96 ₽

Еще 10 предложений из 98от 1 дн

от 96 ₽

На нашем складе

Герметик-прокладка силиконовый красный 85гр от -60 до +343

40 шт.

107 ₽

Силиконовый герметик-прокладка красный

140 ₽

Другие предложения

Силиконовый герметик-прокладка высокотемпературный красный 85г

30000 шт.

96 ₽

Еще 10 предложений из 93от 1 дн

от 96 ₽

На нашем складе

Runway RW8509 Фиксатор резьбовых соединений съемный (синий)

45 шт.

132 ₽

Фиксатор резьбовых соединений съемный (синий)

157 ₽

Другие предложения

Фиксатор резьбовых соединений съемный (синий)

9327 шт.

107 ₽

Еще 10 предложений из 87от 1 дн

от 112 ₽

На нашем складе

Runway RW8510 Фиксатор резьбовых соединений несъемный (красный)

34 шт.

134 ₽

Фиксатор резьбовых соединений несъемный (красный)

157 ₽

Другие предложения

Фиксатор резьбовых соединений несъемный (красный)

8598 шт.

107 ₽

Еще 10 предложений из 83от 1 дн

от 114 ₽

На нашем складе

Универсальная эпоксидная клей-шпатлевка «БЫСТРАЯ СТАЛЬ» (10216170/120220/0037320, КИТАЙ)

17 шт.

139 ₽

Холодная сварка Быстрая сталь (эпоксидный клей-шпа

2 шт.

145 ₽

Универсальная эпоксидная клей-шпатлевка «БЫСТРАЯ СТАЛЬ»

184 ₽

Еще 10 предложений из 122от 1 дн

от 125 ₽

На нашем складе

Runway RW8503 Силиконовый герметик-прокладка высокотемпературный серый 85г

45 шт.

149 ₽

Силиконовый герметик-прокладка серый 85г

175 ₽

Другие предложения

Силиконовый герметик-прокладка высокотемпературный серый 85г

20323 шт.

119 ₽

Еще 10 предложений из 117от 1 дн

от 121 ₽

Автогерметик-прокладка черный 65гр. (Казань)

(Казань)

20 шт.

48 ₽

Автогерметик-прокладка черный 180гр.(Казань)

89 шт.

108 ₽

Герметик для прокладок 85гр. СИНИЙ (AIM-ONE )

44 шт.

75 ₽

герметик AIM-ONE синий 85 гр

38 шт.

108 ₽

герметик AIM-ONE синий 85 гр

40 шт.

130 ₽

Еще 2 предложенияот 4 дн

от 146 ₽

Герметик для прокладок 85гр. Красный AIM-ONE RED RTV Gasket

23 шт.

75 ₽

Герметик для прокладок 85гр Красный AIM ONE RED RTV Gasket Maker Neutral Type GM RD0085

25 шт.

91 ₽

Герметик для прокладок 85гр. Красный AIM-ONE. RED RTV Gasket Maker Neutral Type GM-RD0085

99 шт.

91 ₽

Еще 10 предложений из 28от 1 дн

от 91 ₽

AIM-ONE Герметик для прокладок (прозрачный) 85гр.

93 шт.

82 ₽

Герметик для прокладок 85гр. Прозрачный AIM-ONE. Clear RTV Gasket Maker Neutral Type GM-CR0085

48 шт.

85 ₽

Герметик для прокладок 85гр. Прозрачный AIM-ONE. Clear RTV Gasket Maker Neutral Type GM-CR0085

55 шт.

85 ₽

Еще 10 предложений из 23от 0 дн

от 100 ₽

Герметик для прокладок AIM ONE черный 85г

77 шт.

95 ₽

Герметик для прокладок AIM ONE черный 85г

77 шт.

95 ₽

AIM-ONE Герметик для прокладок (чёрный) 85гр.

61 шт.

95 ₽

Еще 10 предложений из 16от 1 дн

от 100 ₽

AIM-ONE Герметик для прокладок (серый) 85гр.

57 шт.

118 ₽

герметик AIM-ONE серый 85 гр

144 шт.

125 ₽

Герметик для прокладок 85гр. Серый AIM-ONE. Grey RTV Gasket Maker Neutral Type GM-GY0085

54 шт.

129 ₽

Еще 10 предложений из 31от 0 дн

от 133 ₽

Герметик FELIX 60 гр высокотемпературный

12 шт.

148 ₽

ТС Герметикпрокладка профессиональный черный суперклей гр

26 шт.

169 ₽

Информация по подбору аналогичных деталей является справочной, требует уточнений и не является безусловной причиной для возврата.

Изображение детали на фотографии может отличаться от аналогов. В наименовании запчастей допускаются ошибки из-за не точности перевода с иностранных прайсов.

В наименовании запчастей допускаются ошибки из-за не точности перевода с иностранных прайсов.

MS Polymer Sealant, Gasket Eliminators, वाला सीलेंट в Гургаоне, Felix Corporation

О компании

Год основания 2014

Юридический статус Фирмы Физическое лицо — Собственник

Характер бизнеса Дистрибьютор / Партнер по сбыту

Количество сотрудников До 10 человек

Годовой оборот R.50 лакх — 1 крор

Участник IndiaMART с декабря 2012 г.

GST06AORPB8779E2ZH

Компания Gohonzon Industrial Marketing была основана в 2013 году. Мы являемся торговцем и поставщиком цианоакрилатного клея, резиновых клеев, клеящих герметиков, абразивных дисков и клейких лент. Мы торговая компания, которая занимается поставками промышленных товаров по выгодной цене.

Мечта о расширении наших возможностей и усердной работе для реализации новых идей и инноваций держала нас впереди. Мы — компания, управляемая молодыми специалистами, имеющими серьезный специализированный опыт работы на промышленном рынке, работая на низовом уровне.Мы являемся эксклюзивным агентом / дистрибьютором в регионе Гургаон для многих международных компаний. Наша команда технических экспертов полностью разбирается в технических аспектах продуктов и следит за тем, чтобы каждый продукт был включен в короткий список и доставлен в нужное время и в нужное место. Компании и бренды, которые регулярно поставляют свои товары через нас и заставляют их чувствовать себя так, как будто у них есть собственный офис и полноценная обстановка.

Феликс Х. Ю Изобретения, патенты и заявки на патенты

Abstract: В дозаторе не используются поршни, что обеспечивает высокую степень автоматизации, точности и точности операций дозирования.Кроме того, самоустанавливающийся наконечник дозатора позволяет лучше захватить такие наконечники дозатором. Наконечники пипеток могут автоматически вставляться и фиксироваться на месте дозатором и могут автоматически отсоединяться для обеспечения высокоавтоматизированных процессов дозирования для промышленных и лабораторных целей. Открытые проксимальные концы наконечников пипеток захватываются блоком пипеток, который затем образует временное уплотнение с отдельными наконечниками пипеток. Смещение блока дозатора относительно наконечников дозатора увеличивает или уменьшает эффективный объем наконечника дозатора, позволяя ему всасывать или вытеснять жидкости точным, точным и предсказуемым образом.Кроме того, уплотнения могут быть установлены в канавках, выгравированных либо на наконечнике пипетки, либо на блоке пипетки, чтобы обеспечить скользящее уплотнение между блоком и наконечником пипетки.

Смещение блока дозатора относительно наконечников дозатора увеличивает или уменьшает эффективный объем наконечника дозатора, позволяя ему всасывать или вытеснять жидкости точным, точным и предсказуемым образом.Кроме того, уплотнения могут быть установлены в канавках, выгравированных либо на наконечнике пипетки, либо на блоке пипетки, чтобы обеспечить скользящее уплотнение между блоком и наконечником пипетки.

Тип: Заявление

Зарегистрирован: 21 июня 2004 г.

Дата публикации: 11 ноября 2004 г.

Изобретатель: Феликс Х.Ю

(PDF) Свойства и деградация компонента прокладки топливного элемента с протонообменной мембраной — Обзор

Доставлено Ingenta по адресу:

Changwoon Nah

IP: 210.117.150.97

Вт, 11 декабря 2012 г. 07:10: 45

ОБЗОР

Свойства и деградация компонента прокладки топливного элемента с протонообменной мембраной — обзор Basuli et al.

УФ Ультрафиолет

XPS Рентгеновская фотоэлектронная спектроскопия.

Благодарность: это исследование было выполнено в рамках программы

для университетов мирового класса Национального исследовательского фонда Кореи

, финансируемой Министерством образования, науки и технологий

(R33-2008-000-

10016-0 ) и исследовательский грант (10040003) от Министерства экономики знаний Кореи Min-

.

Ссылки и примечания

1.Л. Дж. Бломен и М. Н. Мугерва, Системы топливных элементов, Plenum Press,

Нью-Йорк (1993).

2. K. A. Mauritz, R. B. Moore, Chem. Ред. 104, 4535 (2004).

3. С. Готтесфельд, Т. Заводзинки, Adv. Электрохим. Sci. Англ. 5, 195

(1997).

4. Д.А. Диллард, С. Гуо, М.В. Эллис, Дж. Дж. Леско, Дж. Дж. Диллард, Дж. Сэйр,

и Б. Виджайендра, Уплотнения и герметики в среде топливных элементов PEM:

Проблемы, связанные с материалами, конструкцией и долговечностью, Вторая международная конференция ASME

по науке о топливных элементах и технологиях,

Рочестер, Нью-Йорк, США (2004 г.), стр.553.

5. S. Mitra, A. Ghanbari-Siahkali, P. Kingshott, K. Almdal, H. K.

Rehmeier, A. G. Christensen, Polym. Деграда. Stab. 83, 195

(2004).

6. Дж. Тан, Ю. Дж. Чао, Дж. В. Ван Зи и В. К. Ли, Mater. Sci. Англ.

А 445–446, 669 (2007).

7. J. Tan, Y. J. Chao, J. W. Van Zee, X. Li, X. Wang и M. Yang,

W. Van Zee, X. Li, X. Wang и M. Yang,

Mater. Sci. Англ. А 496, 464 (2008).

8. М. Шульце, Т. Кнори, А. Шнайдер и Э. Гульцов, J. Power Sources

127, 222 (2004).

9. Дж. Тан, Ю. Дж. Чао, Х. Ли и Дж. В. Ван Зи, J. Power Sources

172, 782 (2007).

10. А. Хусар, М. Серра и К. Кунуш, J. Power Sources 169, 85

(2007).

11. J. Tan, Y. J. Chao, M. Yang, C. T. Williams и J. W. Van Zee,

J. Mater. Англ. Выполнять. 17, 785 (2008).

12. W. S. Choi, G. W. Kim, J. S. Do, M. H. Yoo, S.H. Ryu, Elast.

Состав. 46, 132 (2011).

13. К. Х. Сео, К. С. Чо, И.С. Юн, В. Х. Чой, Б. К. Хур, Д. Г.

Канг, Elast. Compos. 45, 212 (2010).

14. W. S. Ahn, K. H. Park, Elast. Compos. 44, 269 (2009).

15. Б. К. Хур, Д. Г. Канг, Х. Ю. Ким, К. Х. Сео и Л. С. Парк,

Эластомер 42, 232 (2007).

16. Мегурия Н., Тайра Ю., Сепаратор топливных элементов с полимерным электролитом

Герметизирующая резиновая смесь. Патент США 7087338 (2006)

Патент США 7087338 (2006)

.

17. К. Эрсан, А. Р. Ирфан, С. Тукек, Г.U. J. Sci. 23, 61 (2010).

18. С. Дж. К. Клегхорн, Д. К. Мэйфилд, Д. А. Мур, Дж. К. Мур,

Г. Руш, Т. В. Шерман, Н. Т. Сисофо и У. Бойшер, J. Power

Sources 158, 446 (2006).

19. J. St-Pierre, N. Jia, J. New Mater. Электрохим. Syst. 5, 263

(2002).

20. С. Ю. Ан, С. Дж. Ши, Х. Й. Ха, С. А. Хонг, Ю. К. Ли, Т. В. Лим,

и И. Х. О, J. Power Sources 106, 295 (2002).

21. Л. Карретт, К. А.Фридрих и У. Стимминг, Топливные элементы 1, 5

(2001).

22. С. М. Хайле, Acta Mater. 51, 5981 (2003).

23. Ф. Барбир, Топливный элемент PEM: теория и практика, Elsevier Academic

Press, Лондон (2005).

24. Н. Саммес, Технология топливных элементов: достижение коммерческого уровня —

ization, Springer Publishers, Нью-Йорк (2006).

25. В. Небурчилов, Дж. Мартин, Х. Ван и Дж. Чжан, J. Power Sources

169, 221 (2007).

26.Y. Wang, K. S. Chen, J. Mishler, C. C. Sung и C. A. Xavier,

Appl. Energ. 88, 981 (2011).

27. М. Р. Ашраф Хорасани, С. Асгари, А. Мокмели, М. Х.

Шахсаманди и Б. Фагих Имани, Inter. J. Hydrogen Energ.

35, 9269 (2010).

28. Р. Зитзумбо, С. Алонсо, Ф. Авалос, Дж. К. Ортис, М. А. Лопес —

Манчадо, и М. Арройо, Дж. Наноши. Nanotechnol. 6, 331 (2008).

29. B. Zhu, J. Nanosci Nanotechnol. 11, 8873 (2011).

30. С. И. Ким, Дж. У. Ли и С. Х. Ро, J. Nanosci Nanotechnol.

11, 1364 (2011).

31. Л. Дж. Ги, Н. Р. Парк, М. С. Ким и Х. В. Ри, J. Nanosci

Nanotechnol. 11, 5749 (2011).

32. Н. Б. Феликс, И. Минору и Дж. С. Томас, Polymer Electrolyte Fuel

Cell Durability, Springer Publications, New York (2009).

33.

Дж. Чжан, З. Се, Дж. Чжан, Ю. Тан, Ч. Сонг, Т. Навессин, З. Ши,

Д. Сун, Х.Ван, Д. П. Уилкинсон, З. С. Лю и С. Холдкрофт,

J. Power Sources 160, 872 (2006).![]()

34. J. G. Curro и E. D. Salazar, J. Appl. Polym. Sci. 19, 2571 (1975).

35. Дж. А. Бридсон, Химия каучука, Издательство прикладных наук,

Лондон (1978).

36. Ф. Бьорк и Р. Оман, Констр. Строить. Матер. 7, 67 (1993).

37. http://www.automotiveworld.com/news//77320-us-federal-mogul-

разрабатывает прокладки топливных элементов lem (2009).

38.Э. Л. Томпсон и Г. В. Флай, Многокомпонентный газ PEMFC —

кет с минимальным загрязнением мембраны. Патент США 7569299

(2009).

39. М. Мортон, Rubber Technology, 2-е изд., Litton Educational Pub-

,lishing, Inc., Нью-Йорк (1973).

40. W. E. B. Jewell и J. Patarcity, Прокладка из фторуглеродного полимера и

способ их изготовления. Патент США 4388259 (1983).

41. N. R. Manoj, P. P. De, Polym. Деграда. Stab. 44, 43 (1994).

42. M. C. Senake Perera, U. S. Ishiaku, и Z. A. Mohd Ishak, Eur.

Полим. J. 37, 167 (2001).

43. Накадзима Н., Демарко Р. Д., Дж. Эластом. Пласт. 33, 114 (2001).

Накадзима Н., Демарко Р. Д., Дж. Эластом. Пласт. 33, 114 (2001).

44. М. Кудо, К. Фудзимото, А. Кога, Ю. Кодзима, О. Андо и

Ю. Накагава, Уплотнительный материал. Патент США 200

965 (2009).45. G. Squadrito, O. Barbera, G. Giacoppo, F. Urbani, и

E. Passalacqua, Int. J. Hydrogen Energy 33, 1941 (2008).

46.G. Squadrito, O. Barbera, G. Giacoppo, F. Urbani, E. Passalacqua,

L. Borello, A. Musso, I. Rosso, Int. J. Водородная энергия.

35, 9983 (2010).

47. http://www.astm.org/Standard/index.shtml.

48. А. Мурари, К. Винанте и М. Монари, Vacuum 65, 137 (2002).

49. Рекомендуемые USFCC стандартные методы испытаний прокладки топливных элементов

Материалы, документ № 07-004, Фокус-группа Совета по топливным элементам

(2006).

50.Т. Хоттинен, М. Нопонен, Т. Меннола, О. Химанен, М. Миккола,

и П. Лунд, J. Appl. Электрохим. 33, 265 (2003).

51.

I. Nitta, O. Himanen, and M. Mikkola,

Mikkola,

Electrochem. Commun. 10, 47

(2008).

52. И. Нитта, О. Химанен и М. Миккола, Топливные элементы 8, 111 (2008).

53. М. Миккола, Т. Тингелоф и Дж. К. Ихонен, J. Power Sources

193, 269 (2009).

54. A. Nakajo, Z. Wuillemin, J. Van herle и D.Фаврат, Дж. Пауэр

Источники 193, 203 (2009).

55. A. Nakajo, Z. Wuillemin, J. Van herle, D. Favrat, J. Power

Sources 193, 216 (2009).

56. Ф. А. де Брюйн, В. А. Т. Дам и Г. Дж. М. Янссен, Топливные элементы 8, 3

(2008).

57. М. Красий, Ф. Дюфнер и Р. Г. Мартин, Протонообменная мембрана

уплотнение внешнего коллектора топливных элементов. Патент США 6660422 B2 (2003).

58. А. Р. Уэллс, Г. Дж. ДеАнгелис и А. Р. Уильямс, Силиконовое уплотнение для биполярных пластин

в топливном элементе PEM.Патент США 7 686 854 B2 (2010).

59. Гири Р., Наскар К., Нандо Г. Б., Materials Express 2, 37 (2012).

60. Парри В., Бертом Дж., Дж. К. Джоуд, О. Лемэр и А. А. Франко,

J. Power Sources 196, 2530 (2011).

7656 J. Nanosci. Nanotechnol. 12, 7641–7657, 2012

Gallagher празднует свое 60-летие в индустрии гидравлических уплотнений

Семья Галлахеров

Gallagher Fluid Seals недавно провела торжественное мероприятие, посвященное 60 -й годовщине , пригласив сотрудников, семью и друзей в загородный клуб Sunnybrook в Блю-Белл, штат Пенсильвания, на ночь празднования и размышлений.

Поскольку Gallagher празднует свое 60-летие, мы решили использовать это пространство, чтобы оглянуться назад и обсудить, что нас ждет в будущем.

Шел 1956 год. Элвис Пресли владел радиоволнами и становился одной из первых рок-звезд в мире. Феликс Ванкель (Германия) разработал первый роторный двигатель внутреннего сгорания. Стоимость первоклассной марки составляла три цента. В небольшом доме в округе Монтгомери, штат Пенсильвания, с четырьмя маленькими детьми и женой Уолтер Б. Галлахер основал компанию Gallagher Fluid Seals.

Основанная как The Walter B. Gallagher Company, компания сформировала опорный пункт в обслуживании и ремонте крупных производственных компаний по всей Филадельфии, в первую очередь Philadelphia Electric и Rohm & Haas. Компания переехала в более крупную штаб-квартиру в Коншохокене, штат Пенсильвания, в 1959 году, чтобы вести быстрорастущий бизнес. В 1961 году компания была зарегистрирована, а в 1973 году с 20 сотрудниками компания превысила объем продаж в 1 миллион долларов.

Слева направо Брайан Галлахер, Джо Галлахер и Уолтер Галлахер младший

Брайан Галлахер

В 1975 году к бизнесу присоединились сыновья Уолтера Галлахера Уолтер-младший, Джозеф и Брайан. То, что начиналось как компания, специализирующаяся на приложениях для обслуживания и ремонта, эволюционировало, чтобы сосредоточиться на учетных записях и решениях OEM. В 1976 году компания переехала в недавно построенный склад и офис площадью 20 000 квадратных футов в Короле Пруссии, штат Пенсильвания, где до сих пор находится штаб-квартира компании.

В 1983 году Джо Галлахер был избран президентом и главным исполнительным директором. Под его руководством были достигнуты многие важные вехи. К ним относятся, помимо прочего, следующие…

- 1984 — Галлахер приобрел компанию Kim Gasket & Seal of Windham, Нью-Гэмпшир, переместив ее в Лоуэлл, Массачусетс

- 1988 — В марте 1988 года компания Walter B. Gallagher стала Gallagher Fluid Seals, чтобы лучше отражать бизнес и продукты, которые мы представляем.

- 1994 — Gallagher получает сертификат ISO: 9001, став первым дистрибьютором уплотнений, получившим эту сертификацию

- 1995 — Галлахер приобрел уплотнительное подразделение Beemer Precision, Inc.Форт Вашингтон, Пенсильвания.

- 2014 — Галлахер приобрел Johnson Packings & Industrial Products из Ист-Лонгмидоу, Массачусетс. Поскольку Johnson Packings является одним из крупнейших дистрибьюторов уплотнений в Новой Англии, это приобретение стало крупнейшим в истории компании.

На протяжении многих лет компания Gallagher продолжала органично расти и зарекомендовала себя как один из крупнейших и наиболее технически опытных специалистов по герметизации в Соединенных Штатах.

Gallagher празднует свое 60-летие, отметив сладко-горький праздник. В конце 2016 года Джо Галлахер уйдет в отставку с поста президента компании Gallagher Fluid Seals и перейдет в должность председателя. Его обширные отраслевые знания и деловая хватка наверняка будут упущены как внутри компании, так и в отрасли гидравлических уплотнений. Мы желаем ему всего наилучшего в его отставке от повседневных операций, когда он переходит на свою новую должность.

Сохранение семейного наследия было основной целью основателя компании Уолтера Б.Галлахер. Третье поколение Галлахеров прочно вошло в бизнес. Кристофер Галлахер, сын Брайана и внук Уолтера, перейдет с нынешней должности главного операционного директора на должность главного исполнительного директора с 1 января st , 2017.

Джо Галлахер (слева) с Крисом Галлахером

Gallagher празднует свое 60-летие в интересное время в индустрии гидравлических уплотнений.Gallagher Fluid Seals занимает столь же прочное положение, как и когда-либо, и видит очень светлое будущее. Каждый день мы по-прежнему уделяем особое внимание удовлетворению потребностей наших клиентов и решению их проблем с уплотнением. Мы хотели бы воспользоваться этой возможностью, чтобы поблагодарить всех наших клиентов, поставщиков и сотрудников за невероятные первые 60 лет!

Seite wurde nicht gefunden. — FKI IMMOBILIEN

Seite wurde nicht gefunden. — ФКИ ИММОБИЛИЕНWir nutzen Cookies на веб-сайте.Einige von ihnen sind essenziell, während andere uns helfen, diese Website und Ihre Erfahrung zu verbessern.

Alle akzeptieren

Speichern

Individualuelle Datenschutzeinstellungen

Cookie-Подробности Datenschutzerklärung Impressum

DatenschutzeinstellungenHier finden Sie eine Übersicht über alle verwendeten Cookies.Sie können Ihre Einwilligung zu ganzen Kategorien geben oder sich weitere Informationen anzeigen lassen und so nur bestimmte Cookies auswählen.

| Имя | Borlabs Cookie |

|---|---|

| Анбитер | Eigentümer dieser Веб-сайт |

| Цвек | Speichert die Einstellungen der Besucher, die in der Cookie Box von Borlabs Cookie ausgewählt wurden. |

| Имя файла cookie | Borlabs-печенье |

| Cookie Laufzeit | 1 Jahr |

Federal-Mogul Powertrain открывает новый завод по герметизации в Наньчане, Китай

Federal-Mogul Powertrain объявила об открытии нового завода по производству уплотнений в Китае, Federal-Mogul Sealing Systems Co., Ltd .. Переехав со своего предыдущего адреса в Наньчане, новый объект предлагает в три раза больше доступной площади и расположен в зоне экономического и технологического развития Наньчана. Инвестиции в новое предприятие позволят удовлетворить растущий спрос отечественных производителей автомобилей на высокоэффективные уплотнительные изделия в соответствии с рыночными требованиями к более высокой топливной экономичности и снижению выбросов двигателя.

«Китай является важным рынком и производственной базой для Federal-Mogul Powertrain. Работа нового предприятия в Наньчане обеспечивает полный технологический портфель и значительно увеличивает мощность в соответствии с нашей глобальной бизнес-направленностью », — сказала Андреа Паппагалло, старший вице-президент и генеральный менеджер по уплотнению и прокладкам Federal-Mogul Powertrain.«Инвестиции в этот объект демонстрируют нашу уверенность в китайском рынке и стремление добиться устойчивого роста в стране. За их роль в обеспечении успешного процесса переселения мы благодарны за поддержку со стороны местных властей в зоне экономического и технологического развития Наньчан ».

Новые производственные линии будут производить отмеченное наградами динамическое уплотнение MicroTorq® MicroTorq®, которое отвечает требованиям производителей автомобилей по снижению потерь мощности. MicroTorq® дополняет обширный ассортимент прокладок и уплотнений на производственной площадке в Наньчане, включая прокладки головки цилиндров и выхлопные трубы, сделанные из нескольких слоев металла или смеси металла и резины, а также тепловые экраны Nimbus® и поршневые поршни сцепления Unipiston®.

«Предыдущее предприятие по производству уплотнений в Наньчане стало первой инвестицией в производство для Federal-Mogul в Китае, — пояснил Феликс Ченг, вице-президент и генеральный директор Federal-Mogul Powertrain в Китае и Корее. «Этот новый сайт является важным дополнением к нашему бизнесу в Китае и Азии. Новые установленные технологии и мощности открывают путь для более активного роста нашего бизнеса на этом динамичном рынке ».

Благодаря значительному увеличению производственных мощностей по прокладкам, новое предприятие увеличивает производственные мощности для нынешних тяжелых прокладок дизельных двигателей, чтобы удовлетворить будущие производственные потребности.В ответ на отраслевую тенденцию облегчения двигателя на новом предприятии также была внедрена передовая технология производства алюминия, которая может применяться для динамических уплотнений и различных резиновых прокладок, что помогает снизить вес и удовлетворить потребности клиентов в антикоррозионных продуктах.

Инвестиции в новый завод, включая новое оборудование, производственные линии и технологии, гарантируют, что современное предприятие в Наньчане находится на переднем крае мировой индустрии уплотнений.Например, лаборатория по очистке на новом предприятии оснащена воздушным душем и может анализировать вес, размер, количество и тип частиц, чтобы обеспечить точный мониторинг и контроль чистоты в процессе производства высококачественной продукции.

Сегодня Federal-Mogul Powertrain управляет 11 полностью собственными или совместными предприятиями в восьми городах Китая, при этом Азиатско-Тихоокеанский технический центр в Шанхае предоставляет передовые технологии и услуги производителям автомобилей в Китае, а также в других странах мира.

Характеристики металлических и полимерных кольцевых уплотнений при запроектированных тепловых условиях

Polym Test. Авторская рукопись; доступно в PMC 1 апреля 2018 г.

Опубликован в окончательной отредактированной форме как:

PMCID: PMC5424711

NIHMSID: NIHMS855996

Jiann C. Yang

Подразделение пожарных исследований, Техническая лаборатория, Национальный институт стандартов и технологий, Гейтерсбург, Мэриленд 20899, США

Эдвард Хнетковски

Отдел пожарных исследований, Инженерная лаборатория, Национальный институт стандартов и технологий, Гейтерсбург, Мэриленд 20899, U.SA

Doris Rinehart

Подразделение пожарных исследований, Инженерная лаборатория, Национальный институт стандартов и технологий, Гейтерсбург, Мэриленд 20899, США

Марко Фернандес

Подразделение пожарных исследований, Инженерная лаборатория, Национальный институт стандартов и технологий, Гейтерсбург, Мэриленд 20899, США

Феликс Гонсалес

Комиссия по ядерному регулированию США, Роквилл, Мэриленд 20852, США

Джозеф Боровски

U.Комиссия по ядерному регулированию, Роквилл, Мэриленд 20852, США

Джианн К. Янг, Отдел пожарных исследований, Инженерная лаборатория, Национальный институт стандартов и технологий, Гейтерсбург, Мэриленд 20899, США;

Реферат

В этой статье обобщены результаты испытаний на тепловое воздействие в небольшом масштабе рабочих характеристик металлических и полимерных кольцевых уплотнений, обычно используемых в упаковках для транспортировки радиоактивных материалов. Были оценены пять различных материалов уплотнительных колец: инконель / серебро, этилен-пропилендиеновый мономер (EPDM), политетрафторэтилен (PTFE), силикон, бутил и витон.Общая цель этого исследования — предоставить данные испытаний и понимание характеристик этих уплотнений Oring при воздействии запроектных температурных условий из-за сильного пожара. Испытания проводились с использованием малогабаритного сосуда высокого давления из нержавеющей стали, в котором давление гелия составляло 2 или 5 бар при комнатной температуре. Затем сосуд нагревали в электрической печи до температуры до 900 ° C в течение заранее определенного периода (обычно от 8 до 9 часов). Метод падения давления использовался, чтобы определить, произошла ли утечка во время теплового воздействия.Из 46 проведенных испытаний утечка (потеря давления в емкости) была обнаружена в 13 испытаниях.

Ключевые слова: Контейнер, транспортная упаковка, пожары, запроектные условия, пломбы, отработанное топливо

1 Введение

Как описано в 10 CFR Part 71.73 [1], характеристика рабочего диапазона используемых пломб на упаковках для транспортировки радиоактивных материалов обычно проводятся в условиях гипотетической аварийной ситуации (HAC) пожар (800 ° C в течение 30 мин).Однако исторические происшествия с возгоранием на транспорте, не относящимся к ядерным, предполагают, что потенциальное тепловое воздействие может превышать возгорание HAC. Примерами могут служить пожар в туннеле Калдекотт в 1982 году [2], пожар в туннеле в Балтиморе в 2001 году [3] и пожар в лабиринте Макартура в 2007 году [4]. Характеристики уплотнений упаковки важны для определения возможности выброса радиоактивного материала из упаковки во время запроектной аварии, поскольку уплотнения, как правило, имеют более низкие температурные пределы, чем другие компоненты упаковки.Консервативный подход к оценке характеристик уплотнения при любом пожаре HAC или запроектном пожаре заключается в предположении, что уплотнения полностью выходят из строя, если их нормальные пределы рабочих температур превышаются в любой момент переходной тепловой оценки данной упаковки. Такой консервативный и ограничивающий подход дает максимально возможные оценки потенциала выброса радиоактивного материала из транспортных упаковок при пожаре.

Оценка потенциального выброса радиоактивных материалов из трех различных транспортных упаковок была подробно изучена Adkins et al.[3]. При оценке использовались расчетные температуры, полученные при моделировании пожара в туннеле в Балтиморе с использованием NIST Fire Dynamics Simulator (FDS) [5] в качестве граничных условий для численных моделей для определения температуры различных компонентов упаковки, включая уплотнения. Расчеты модели предсказывали, что уплотнения превысили номинальную рабочую температуру при непрерывном использовании в двух из оцениваемых упаковок, что означает потенциальный выброс радиоактивного материала, если предполагается наихудший вариант работы (полный отказ) уплотнения.Тем не менее, для обоих этих пакетов анализ определил с помощью ограничивающего расчета, что максимальный ожидаемый выпуск был значительно ниже нормативных пределов для выпуска, разрешенных во время серии событий HAC в 10 CFR Part 71.

Предыдущая работа над O Характеристики кольцевого уплотнения, указанные в литературе, в основном сосредоточены на эластомерных уплотнениях и температурах значительно ниже 800 ° C. Испытательные приспособления в предыдущей работе обычно состояли из двух фланцев или двух пластин с двумя концентрическими канавками для уплотнительных колец, одной для испытательного уплотнения и одной для вторичного внешнего уплотнения, а также небольшой полости для индикаторного газа гелия [6, 7].Подобная экспериментальная конфигурация была использована для проверки характеристик эластомерных уплотнений при температурах ниже 0 ° C [8]. Испытания уплотнений упаковки для определения их характеристик при запроектных сценариях пожара могут предоставить физические данные, необходимые для понимания характеристик уплотнения и вероятности выброса радиоактивных материалов.

Целью данной работы является предоставление небольших экспериментальных данных о характеристиках уплотнения для металлических и полимерных уплотнений при тепловых воздействиях, превышающих их номинальные температуры.Оба материала используются в конструкции уплотнений, при этом металлические уплотнения имеют более высокие допустимые температуры из-за их конструкции и свойств материала. Данные были получены с использованием испытательной установки, состоящей из корпуса сосуда и фланцевой крышки. Объем тестирования не оценивает размер тестового прибора в качестве параметра теста без попыток увеличения результатов. Испытания проводились с использованием новых уплотнений и не оценивали характеристики старых уплотнений при запредельном термическом воздействии.Электрическая печь использовалась для обеспечения различных контролируемых и повторяемых температурных условий, поскольку при испытаниях трудно воспроизвести реальную пожарную среду. В этом документе освещаются и резюмируются результаты испытаний. Подробные описания тестов и анализ данных можно найти в Yang et al. [9].

2 Экспериментальный метод

2.1 Испытательный сосуд и оборудование

Испытательное приспособление состоит из бесшовного корпуса сосуда с фланцем, изготовленным из цилиндрической ложи из нержавеющей стали (SS 304), и съемного фланца (крышки сосуда) из SS 304 с уплотнительной канавкой обработаны в соответствии со спецификациями производителя уплотнительного кольца.Размеры фланца соответствуют стандарту ASME B16.5-2009 [10], класс фланца 2500 с расчетным давлением до 29,2 бар при 800 ° C. Корпус сосуда и крышка соединялись четырьмя болтами. Полость сосуда имела номинальный внутренний объем 100 мл, а вся установка имела номинальный объем 107 мл. Подробные технические чертежи испытательного сосуда, размеры канавки для уплотнительного кольца и информация о продукте для уплотнительного кольца представлены в Yang et al. [9].

показывает схему экспериментальной установки.К испытательному сосуду были подключены датчик давления и два игольчатых клапана (один для вакуума и один для подачи гелия). Для регистрации температуры использовались четыре термопары (TC): одна размещалась внутри полости сосуда, одна внутри печи и две располагались рядом с канавкой уплотнительного кольца для контроля температур, испытываемых испытательным уплотнением. Воздействие на уплотнение высокотемпературной среды достигалось с помощью электропечи с программируемой температурой и внутренней емкостью 25.4 см × 25,4 см × 40,6 см. Электрическая печь имеет максимальную рабочую температуру 1200 ° C. Данные о давлении и температуре регистрировались с использованием 16-битной системы сбора данных с частотой 100 Гц, данные записывались с интервалами в 1 минуту. показаны две фотографии экспериментальной установки.

Схематическое изображение экспериментальной установки.

Фотографии экспериментальной установки.

2.2 Методика испытаний

Емкость была собрана и помещена внутрь печи.Затем сосуд откачивали в течение не менее 60 с с помощью вакуумного насоса и заполняли гелием (номинально до 5 бар для металлических уплотнений и 2 бар для полимерных уплотнений, как указано в технических условиях изготовителя контейнера для отработанного топлива) при комнатной температуре. Гелий обычно используется для испытаний на герметичность в контейнерах с отработавшим топливом из-за его склонности к утечкам и высокой чувствительности к обнаружению по сравнению с другими газами. Давление контролировали не менее 48 ч при комнатной температуре. Стабильное давление в течение этого периода указывало на «отсутствие утечек», и затем было инициировано тепловое воздействие до целевой температуры испытания.Температурное воздействие испытательного сосуда составляло от 150 ° C до 900 ° C в течение от 8 до 9 часов, в зависимости от испытываемого материала уплотнения. Утечка из резервуара из-за ухудшения характеристик уплотнения определялась путем мониторинга давления в резервуаре в условиях изотермических испытаний с использованием метода падения давления в соответствии с ANSI N14.5-1997 [11].

Реализация метода падения давления в суровых тепловых условиях оказалась менее сложной, чем другие более чувствительные методы испытаний на герметичность [11].Хотя мониторинг падения давления не является самым чувствительным способом обнаружения утечек, чувствительность к обнаружению небольшого падения давления может быть значительно увеличена, если давление в сосуде отслеживается в течение очень длительного времени. Кроме того, чувствительность метода может быть дополнительно улучшена за счет использования меньшего испытательного объема, поскольку чувствительность к перепаду давления обратно пропорциональна испытательному объему. В этой работе использовались эти два атрибута: большая продолжительность измерения и небольшой объем сосуда.

2.3 Матрица для испытаний

Один металлический (Inconel 718 / серебро) и пять полимерных (EPDM, PTFE, силикон, бутил и витон) уплотнительных материалов уплотнительных колец были испытаны в двух различных конфигурациях (одинарное и двойное уплотнение). Оринги не подвергались кондиционированию перед испытаниями и использовались в том виде, в котором они были получены. Номинальные максимальные рабочие температуры уплотнительного кольца указаны в. резюмирует номинальные условия испытаний и используемые параметры. Обозначение теста, указанное в, соответствует следующему соглашению. Для испытаний с одним уплотнительным кольцом после материала уплотнения следует номер испытания (числовой или алфавитный).Для испытаний с двойным уплотнительным кольцом сначала идентифицируется внешнее уплотнительное кольцо, а вторым — внутреннее уплотнительное кольцо, за которым следует номер испытания. «Пустой» означает пустую канавку без уплотнительного кольца. Например, «EPDM-Metallic» представляет внешнее уплотнительное кольцо как EPDM, а внутреннее уплотнительное кольцо как Metallic. Следует отметить, что условия испытаний в целом были более суровыми, чем гипотетические аварийные условия при 800 ° C в течение 30 минут, описанные в 10 CFR Часть 71. Кроме того, температуры испытаний 800 ° C и 900 ° C намного выше, чем можно было бы ожидать. в реальных условиях, поскольку транспортные упаковки обычно проектируются с защищенными уплотнениями, поскольку они находятся внутри упаковки и, следовательно, не подвергаются непосредственному воздействию внешних условий окружающей среды.

Таблица 1

Номинальная максимальная рабочая температура материалов уплотнительного кольца

| Материал уплотнительного кольца | Максимальная рабочая температура в соответствии с техническими условиями производителя * |

|---|---|

| Металлическое покрытие | 427 ° C (серебристое покрытие ) |

| EPDM | 149 ° C |

| PTFE | 260 ° C |

| Бутил | 121 ° C |

| Силикон | 23260 ° C | 904 904 905 905 905 C

Таблица 2

Номинальные условия испытаний и использованные параметры

| Испытание № | Начальные условия в емкости и крутящий момент болта | Условия воздействия | |

|---|---|---|---|

| Металлик | C22 | 5 бар; 416 Н · м | 30 мин при 800 ° C |

| Металлик-2 | 24 ° C при 5 бар; 416 Н · м | 9 ч при 800 ° C | |

| Металлик-3 | 24 ° C при 5 бар; 416 Н · м | 9 ч при 800 ° C | |

| Металлик-4 | 24 ° C при 5 бар; 416 Н · м | 9 часов при 800 ° C | |

| Metallic-5 | 24 ° C при 5 бар; 416 Н · м | 9 ч при 427 ° C | |

| Металлик-6 | 24 ° C при 5 бар; 416 Н · м | 9 часов при 427 ° C | |

| Metallic-7 | 24 ° C при 5 бар; 416 Н · м | 9 часов при 427 ° C | |

| Metallic-8 | 24 ° C при 5 бар; 416 Н · м | 9 часов при 800 ° C | |

| Metallic-9 | 24 ° C при 5 бар; 416 Н · м | 427 ° C, а затем до 800 ° C в течение примерно 4 часов | |

| Metallic-10 | 24 ° C при 5 бар; 416 Н · м | 427–627 ºC с шагом 100 ºC | |

| Металлик-11 | 24 ° C при 5 бар; 416 Н · м | 427 ° C до 727 ° C с шагом 100 ° C | |

| Металлик-12 | 24 ° C при 5 бар; 416 Н · м | 9 часов при 800 ° C | |

| EPDM-a | 24 ° C при 2 барах; 271 Н · м | От 150 ºC до 300 ° C с шагом 50 ºC | |

| EPDM-b | 24 ° C при 2 барах; 271 Н · м | > 24 ч при 450 ºC | |

| PTFE-a | 24 ° C при 2 барах; 271 Н · м | От 150 ºC до 300 ° C с шагом 50 ºC | |

| EDPM-1 | 24 ° C при 2 барах; 271 Н · м | 8 часов при 316 ° C | |

| EPDM-2 | 24 ° C при 2 барах; 271 Н · м | 8 часов при 316 ° C | |

| EPDM-3 | 24 ° C при 2 барах; 271 Н · м | 8 часов при 316 ° C | |

| EPDM-4 | 24 ° C при 2 барах; 271 Н · м | 8 часов при 316 ° C | |

| EPDM-5 | 24 ° C при 5 бар; 271 Н · м | 9 часов при 900 ° C | |

| EPDM-6 | 24 ° C при 5 бар; 271 Н · м | 9 часов при 900 ° C | |

| Силикон-1 | 24 ° C при 2 барах; 271 Н · м | 8 часов при 316 ° C | |

| Силикон-2 | 24 ° C при 2 барах; 271 Н · м | 8 часов при 316 ° C | |

| Силикон-3 | 24 ° C при 2 барах; 271 Н · м | 8 часов при 316 ° C | |

| Силикон-4 | 24 ° C при 2 барах; 271 Н · м | 8 часов при 316 ° C | |

| Бутил-1 | 24 ° C при 2 барах; 271 Н · м | 8 часов при 316 ° C | |

| Бутил-2 | 24 ° C при 2 барах; 271 Н · м | 8 часов при 316 ° C | |

| Бутил-3 | 24 ° C при 2 барах; 271 Н · м | 8 часов при 316 ° C | |

| Viton-1 | 24 ° C при 2 барах; 271 Н · м | 8 часов при 316 ° C | |

| Viton-2 | 24 ° C при 2 барах; 271 Н · м | 8 часов при 316 ° C | |

| Viton-3 | 24 ° C при 2 барах; 271 Н · м | 8 часов при 316 ° C | |

| Viton-4 | 24 ° C при 2 барах; 271 Н · м | 8 ч при 316 ° C | |

| PTFE-1 | 24 ° C при 2 барах; 271 Н · м | 8 часов при 316 ° C | |

| PTFE-2 | 24 ° C при 2 барах; 271 Н · м | 8 ч при 316 ° C | |

| PTFE-3 | 24 ° C при 2 барах; 271 Н · м | 8 часов при 316 ° C | |

| EPDM-Metallic-1 | 24 ° C при 5 бар; 416 Н · м | 9 часов при 800 ° C | |

| EPDM-Metallic-2 | 24 ° C при 5 бар; 416 Н · м | 9 часов при 800 ° C | |

| EPDM-Metallic-3 | 24 ° C при 5 бар; 416 Н · м | 9 часов при 900 ° C | |

| Металлик-Металлик-1 | 24 ° C при 5 бар; 416 Н · м | 9 ч при 900 ° C | |

| Металлик-Металлик-2 | 24 ° C при 5 бар; 416 Н · м | 9 ч при 900 ° C | |

| Металлик-Металлик-3 | 24 ° C при 5 бар; 976 Н · м | 9 часов при 900 ° C | |

| Металлик-Металлик-4 | 24 ° C при 5 бар; 976 Н · м | 9 часов при 900 ° C | |

| Blank-Metallic-1 | 24 ° C при 5 бар; 416 Н · м | 9 часов при 900 ° C | |

| EPDM-EPDM-1 | 24 ° C при 5 бар; 637 Н · м | 9 ч при 900 ° C | |

| EPDM-EPDM-2 | 24 ° C при 5 бар; 637 Н · м | 9 ч при 900 ° C | |

| Бутил-бутил-1 | 24 ° C при 5 бар; 637 Н · м | 9 ч при 900 ° C |

3 Результаты и обсуждение

показывает типичный результат, полученный при испытании на термическое воздействие.В этом случае использовалась конфигурация одного уплотнительного кольца из EPDM (Тест № EPDM-2). Рисунок, на котором показаны измеренные временные изменения давления и температуры в сосуде во время испытания, содержит пять кривых, одну для давления в сосуде и четыре для температур, измеренных внутри сосуда, два места на фланце, где было размещено испытательное уплотнительное кольцо, и внутреннее пространство печи. Измерение температуры делится на три этапа. Первоначальное повышение температуры происходит из-за нагрева испытательного сосуда от комнатной температуры до заданной испытательной температуры в печи (период нагрева).Участок плато на температурной кривой представляет продолжительность термического воздействия при температуре испытания (то есть период испытания), а последующее снижение температуры указывает на охлаждение испытательного сосуда после выключения электропечи по завершении термического воздействия при температура испытания (период охлаждения).

Результаты испытаний с использованием конфигурации с одним уплотнительным кольцом из EPDM (Тест № EPDM-2).

Следует отметить, что только после того, как сосуд достиг заданной испытательной температуры, был применен метод падения давления, чтобы определить, произошла ли утечка в этих условиях изотермического термического воздействия (период испытания).Во время переходной фазы нагрева сосуда временные изменения давления в сосуде нельзя было легко использовать для определения наличия потенциальной утечки, если только не произошел катастрофический отказ уплотнения, вызывающий значительное падение давления. По мере нагрева сосуда его давление и температура увеличивались. Временное объемное тепловое расширение сосуда высокого давления также внесло дополнительный параметр. Взаимодействие между этими параметрами, температурой сосуда, давлением и объемом не позволило использовать данные переходного давления для окончательного определения, произошла ли утечка во время фазы нагрева.Еще одним индикатором утечки было определение возможности восстановления давления в емкости до исходного после термического воздействия и охлаждения. Возврат к первоначальному давлению в заряженном сосуде перед испытанием после охлаждения показал, что во время испытания утечки не произошло.

Следуя приведенным выше рассуждениям, утечки в. иллюстрирует пример теста с использованием конфигурации с одним силиконовым уплотнительным кольцом (Тест № Силикон-1), в котором наблюдалась утечка. В этом случае давление в емкости снижалось в течение последней части периода испытаний, и начальное давление зарядки до испытания так и не было восстановлено.суммирует все результаты испытаний экспериментов, в которых постоянное давление внутри испытательного сосуда не поддерживалось.

Результаты испытаний с использованием конфигурации с одним силиконовым уплотнительным кольцом (Тест № Силикон-1).

Таблица 3

Сводка испытаний, в которых не наблюдалось постоянного давления в сосуде

| Испытание № | Комментарии | Условия воздействия | Номинальное начальное состояние сосуда | Конфигурация уплотнения |

|---|---|---|---|---|

| Измеримая утечка произошла примерно на 6.Через 9 ч после достижения температуры испытания 800 ° C. | Нагрев + 9 часов при 800 ° C + охлаждение | 24 ° C при 5 бар | Одинарный | |

| Metallic-4 | Измеримая утечка произошла примерно через 2,8 часа после воздействия 800 ° C. | |||

| Metallic-8 | Утечка наблюдалась примерно через 3 часа после достижения заданной температуры. | |||

| PTFE-a | Утечка наблюдалась в ходе испытания после того, как он подвергался воздействию 300 ° C в течение 22 часов во время фазы охлаждения. | 8 часов постепенного нагрева от 150 ºC до 300 ºC + более 20 часов при 300 ºC + охлаждение | 24 ° C при 2 барах | |

| EPDM-b | Утечка наблюдалась сразу после того, как резервуар был закрыт достигла номинальной целевой температуры 450 ° C | Нагрев + более 24 часов при 450 ° C | ||

| Силикон-1 | Утечка наблюдалась примерно через 2 часа при заданной температуре. | Нагрев + 8 ч при 316 ° C + охлаждение | ||

| Витон-1 | Во всех испытаниях уплотнительных колец из витона давление в емкости особенно увеличивалось во время термического воздействия, и причина этого давления увеличение остается нерешенным. | |||

| Витон-2 | ||||

| Витон-3 | ||||

| Витон-4 | ||||

| EPDM-EPDM-1 | Утечка произошла до достижения температуры испытания. | Нагрев + 9 ч при 900 ° C + охлаждение | 24 ° C при 5 бар | Двойной |

| EPDM-EPDM-2 | ||||

| Бутил-бутил-1 | ||||

| Металлик -Metallic-1 | Утечка произошла, когда использовался момент затяжки болта для одного металлического уплотнительного кольца. | |||

| Metallic-Metallic-2 | ||||

| Metallic-Metallic-3 | Утечка возникала даже при использовании соответствующего крутящего момента болта. | |||

| Металлик-Металлик-4 |

Во всех испытаниях одиночного уплотнительного кольца из витона наблюдались странные результаты; все уплотнительные кольца были из одной партии. В четырех проведенных испытаниях давление не было постоянным, а изменялось в течение 8-часового периода испытаний. В трех испытаниях давление в емкости увеличивалось в начале 8-часового периода испытаний, но оставалось относительно постоянным на более поздней стадии.показывает результаты такого теста (Тест № Витон-3). В одном испытании давление непрерывно увеличивалось в течение всего 8-часового периода испытания. Скорость повышения давления была неравномерной и не воспроизводилась во всех четырех испытаниях. Повышение давления в условиях изотермических испытаний и последующее достижение давления в емкости, превышающего начальное давление заряда до испытания после охлаждения, предполагали добавление материала во внутреннюю часть емкости. Происхождение материала остается неизвестным; Было высказано предположение, что материал мог появиться из-за примесей в уплотнительных кольцах.Предполагая идеальный газ и основываясь на давлениях в емкости до и после теплового воздействия, количество вещества (в молях) в емкости после теплового воздействия, по оценкам, увеличилось примерно на 3%, 27%, 3% и 7% для четыре испытания уплотнительных колец Viton.

Результаты испытаний с использованием конфигурации с одним уплотнительным кольцом из витона (Тест № Витон-3).

показывает некоторые репрезентативные фотографии осмотра после испытаний термически разрушенных уплотнительных колец после термического воздействия. Для уплотнительных колец из EPDM, силикона, бутила и витона, когда испытуемый сосуд был удален из печи, было обнаружено, что материал уплотнительного кольца, который оказался термически разложенным, просачивался из места раздела двух фланцев.Место находилось там, где сосуд соприкасался с основанием печи и опирался на него, и всегда было выровнено по направлению вектора силы тяжести. Кроме того, степень термического повреждения уплотнительных колец, как показано на рисунке, может не полностью отражать фактическое состояние повреждения на месте, потому что действие разделения крышки сосуда и корпуса сосуда во время разборки сосуда для последующего ремонта. Контрольный осмотр может еще больше усугубить состояние повреждения уплотнительного кольца. Для уплотнительных колец из ПТФЭ испытанные уплотнительные кольца остались неповрежденными, но сплющенными из-за зажимных усилий болтов и термического воздействия, а на границе раздела фланца не просочился какой-либо материал ПТФЭ.Однако небольшое количество порошка ПТФЭ наблюдалось, когда два фланца сосуда были разделены и канавка для уплотнительного кольца была обнажена.

Репрезентативные фотографии, показывающие термически разрушенные уплотнительные кольца в канавке для уплотнительного кольца крышки испытательного сосуда после 8-часового термического воздействия при 316 ° C.

Как упоминалось выше, было почти невозможно извлечь неповрежденное испытанное уплотнительное кольцо без дополнительного повреждения уплотнительного кольца во время послетестового осмотра и при измерениях потери массы уплотнительного кольца.Альтернативный метод был использован для оценки потерь массы уплотнительного кольца, чтобы исследовать степень пиролиза материалов уплотнительного кольца во время такого длительного термического воздействия. Уплотнительное кольцо, используемое в полученном виде, помещали в квадратный поддон (10 см × 10 см × 3 см), сделанный из листа нержавеющей стали (SS 304) (толщиной 0,05 мм). Чашку с уплотнительным кольцом взвешивали с помощью электронных весов с разрешением 0,0001 г и максимальной вместимостью 210 г. Затем поддон накрывали (не герметичным) листом из нержавеющей стали (SS 304) толщиной 0,05 мм и помещали в предварительно нагретую электрическую печь, установленную на 316 ° C, на 8 часов.Эта температура испытания превышает максимальные рабочие температуры всех материалов уплотнительных колец. Другая серия испытаний также была проведена с использованием уплотнительных колец из EPDM при более высокой температуре 450 ° C в течение 8 часов. После термического воздействия закрытый поддон с уплотнительным кольцом охлаждали до комнатной температуры в печи в течение ночи перед взвешиванием без крышки. Потеря массы определялась по разнице масс поддона с уплотнительным кольцом до и после термического воздействия.

суммирует измерения потери массы уплотнительного кольца при 316 ° C и 450 ° C в течение 8 часов.Введенные в таблицу% потери были получены путем деления потери массы уплотнительного кольца на исходную массу уплотнительного кольца, выраженную в процентах. Результаты потери массы при 316 ° C в течение 8 часов для уплотнительных колец из EPDM и бутила были разбросаны из-за трех отклонений (22%, 28,3% и 9,2%) в измерениях EPDM и одного (24,3%) в бутиле. Исследование уплотнительных колец из EPDM и бутила после термического воздействия показало, что некоторые из уплотнительных колец были разбиты на несколько сегментов в закрытом поддоне во время термического воздействия, хотя все испытанные уплотнительные кольца были из одних и тех же партий.Когда произошла фрагментация Оринга, были зафиксированы аномально высокие потери массы (выбросы). Обратите внимание, что не все прошедшие последующие испытания уплотнительные кольца из EPDM или бутила были разбиты на куски. Уплотнительные кольца, изготовленные из материалов, отличных от EPDM и бутила, остались нетронутыми после термического воздействия. Было обнаружено, что силиконовые уплотнительные кольца имеют потери массы от 1,9% до 2,8%, а потери массы уплотнительного кольца из витона — от 0,7% до 2%. В пределах разрешающей способности электронных весов было обнаружено, что уплотнительные кольца из ПТФЭ имеют незначительные потери массы.После термического воздействия при 450 ° C в течение 8 часов уплотнительное кольцо из EPDM превратилось в порошкообразные частицы с потерей более 60% исходной массы уплотнительного кольца.

Таблица 4

Измерения потери массы уплотнительного кольца

| Условия испытаний: при 316 ° C в течение 8 часов | |

|---|---|

| Материал уплотнительного кольца | % потери |

| EPDM | 3. |

| EPDM | 22,0 |

| EPDM | 3,4 |

| EPDM | 28.3 |

| EPDM | 3,3 |

| EPDM | 9,2 |

| EPDM | 2,8 |

| Силикон | 2,3 |

| Силикон | 2,4 |

| Силикон | 2,3 |

| Бутил | 24,3 |

| Бутил | 9.6 |

| Бутил | 7,1 |

| Бутил | 11,4 |

| Бутил | 10,0 |

| Витон | 0,7 | 904 905 9022 9022 905 904 904 904 904 904 905 904 904 904 904 904 905

| Витон | 0,8 |

| Витон | 0,8 |

| ПТФЭ | 0,04 |

| ПТФЭ | 0.02 |

| ПТФЭ | 0 |

| ПТФЭ | 0 |

| ПТФЭ | 0,045 |

| ПТФЭ | 0,061 | 23 45018 Условия испытания ° C в течение 8 часов

| EPDM | 62,01 |

| EPDM | 62,30 |

| EPDM | 62,33 |

| EPDM | 62.02 |

Выводы

В этом исследовании представлены экспериментальные данные о характеристиках уплотнения и понимание металлических и полимерных уплотнений, обычно используемых в упаковках для транспортировки радиоактивных материалов во время запроектных температурных отклонений. Метод падения давления использовался, чтобы определить, произошла ли утечка во время теплового воздействия. Результаты показали, что в большинстве случаев кольцевые уплотнения могут выдерживать давление почти вдвое превышающее номинальную температуру в течение нескольких часов термического воздействия.Были испытаны пять полимерных материалов (EPDM, PTFE, силикон, бутил и витон) и один металлический (Inconel 718 / silver) уплотнительных колец с использованием двух различных конфигураций уплотнительных колец (одинарное и двойное уплотнение). Из 46 проведенных испытаний утечки (потеря внутреннего давления в емкости) были обнаружены в 13 испытаниях.

Благодарности

Авторы хотели бы поблагодарить Криса Баджву, в настоящее время работающего в Международном агентстве по атомной энергии (МАГАТЭ), за его участие на ранних этапах этой программы испытаний, когда он работал в U.S. NRC.

Сноски

* Этот отчет был подготовлен как отчет о работе, спонсируемой агентством правительства США. Ни правительство США, ни какое-либо его ведомство, а также ни один из их сотрудников не дает никаких гарантий, явных или подразумеваемых, и не принимает на себя никаких юридических обязательств или ответственности за использование третьими лицами или результаты такого использования любой информации, устройств, продуктов. , или процесс, раскрытый в этом отчете, или означает, что его использование такой третьей стороной не нарушит права частной собственности.Взгляды, выраженные в этом документе, не обязательно принадлежат Комиссии по ядерному регулированию США. Официальный вклад Национального института стандартов и технологий (NIST) и Комиссии по ядерному регулированию США не подлежит авторскому праву в США.

Информация для авторов

Цзянь К. Янг, Отдел пожарных исследований, Инженерная лаборатория, Национальный институт стандартов и технологий, Гейтерсбург, Мэриленд, 20899, США

Эдвард Хнетковски, Подразделение пожарных исследований, Инженерная лаборатория, Национальный институт стандартов и технологий, Гейтерсбург, Мэриленд 20899, U.SA

Дорис Райнхарт, Отдел исследований пожаров, Инженерная лаборатория, Национальный институт стандартов и технологий, Гейтерсбург, Мэриленд 20899, США

Марко Фернандес, Отдел исследований пожаров, Техническая лаборатория, Национальный институт стандартов и технологий, Гейтерсбург, Мэриленд 20899, США

Феликс Гонсалес, Комиссия по ядерному регулированию США, Роквилл, Мэриленд 20852, США

Джозеф Боровски, Комиссия по ядерному регулированию США, Роквилл, Мэриленд 20852, U.S.A.